- Recalo utilise un système RFID UHF pour assurer un suivi précis et automatique des supports de charge consignés.

- Le pooling des RTI permet une meilleure optimisation des capacités de chargement et une réduction significative de l’empreinte carbone.

- La solution intègre les données RFID directement dans l’ERP pour une gestion transparente du cycle logistique des conteneurs.

- Recalo développe des solutions robustes et durables avec des caisses pliables à longue durée de vie, adaptées aux besoins industriels et réglementaires.

Recalo offre à ses clients la possibilité de mettre en commun des supports de charge consignés, appelés « articles de transport consignés » ou RTI.

Afin de toujours savoir où se trouve un conteneur donné dans le cycle, l'entreprise s'appuie sur un système de suivi RFID de Turck Vilant Systems, qui garantit la transparence nécessaire à la fourniture précise du service à chaque client via des interfaces avec l'ERP.

Afin de garantir une utilisation maximale des camions, le système indique même aux employés la hauteur à laquelle les piles de caisses doivent être empilées pour optimiser la capacité de chargement. Grâce à cette efficacité et à la longue durée de vie des RTI, la solution Recalo réduit efficacement l'empreinte carbone de ses clients.

Auteur : Jessica Säilä, responsable marketing chez Turck Vilant Systems.

Cycles de lavage

Emballages réutilisables réglementés par la loi

Depuis janvier 2023, les restaurants et les entreprises de restauration allemands sont tenus par la loi d'utiliser des conteneurs réutilisables. Les entreprises qui proposent des plats et des boissons à emporter ou en livraison doivent proposer des emballages réutilisables comme alternative aux emballages plastiques jetables. Cette réglementation n'est pas encore en vigueur dans les secteurs industriels. Les emballages et les supports de charge jetables, qu'ils soient en bois, en plastique, en papier ou en métal, sont encore souvent à l'ordre du jour dans ce secteur.

Les problèmes liés aux conséquences écologiques de cette pratique sont évidents. Les emballages en plastique et les films étirables en particulier, qui enveloppent la charge comme un film alimentaire surdimensionné, sont rarement recyclables. Les emballages jetables ne répondent souvent pas non plus aux exigences d'hygiène de l'industrie alimentaire et des biens de consommation.

« Le cœur de notre activité est la mise en commun d'articles de transport consignés. La durabilité est au centre de notre modèle commercial. Cela signifie que nous garantissons une utilisation optimale de nos transports par camion en utilisant des supports de charge consignés qui sont optimisés pour les capacités de charge des camions. L'objectif est d'atteindre un rendement maximal avec un minimum de manutention et de transport, c'est-à-dire d'offrir à nos clients le meilleur service possible en utilisant le moins de ressources possible. »

Daniel Van der Vorst - CIO , Recalo

Avantage en termes d'efficacité dans le système de mise en commun

Dans le domaine de la logistique, les supports de charge réutilisables sont souvent appelés « articles de transport réutilisables » ou « RTI » en abrégé. Les clients utilisent le service complet fourni par Recalo. L'opérateur de mise en commun envoie des RTI nettoyés et reconditionnés à ses clients.

Ces clients utilisent les RTI pour expédier les produits et composants de leurs propres fournisseurs. Une fois les RTI expédiés, Recalo organise le retour des supports de charge et se charge de tous les processus ultérieurs.

Le client économise ainsi l'investissement dans les RTI et n'a rien à faire en matière de gestion, de nettoyage et de réparation des supports de charge réutilisables. Les pics de demande peuvent également être comblés à court terme. Les RTI du système de pooling sont toujours en circulation et ne restent jamais inutilisés pendant longtemps. Grâce à son réseau dense de partenaires logistiques et de clients, Recalo peut organiser le retour des palettes de manière très efficace et utiliser ses camions de manière optimale.

Empreinte carbone

Solution de transport sur mesure

L'entreprise développe également des supports de charge spécifiques pour ses clients, tels qu'une caisse en plastique pliable avec une tablette de séparation, qui réduit de moitié la pression sur les caisses inférieures et évite ainsi les déformations inesthétiques et les problèmes de retrait automatique. Cette caisse est basée sur l'empreinte d'une palette Euro et mesure près d'un mètre de haut lorsqu'elle est dépliée.

Après le déchargement, elle peut être repliée et ne mesure alors plus que 30 centimètres de haut, avec la même empreinte, y compris l'étagère de séparation. Les caisses sont conçues de manière à ce que l'espace de transport du camion puisse toujours être rempli jusqu'au bord du chargement, que les caisses soient dépliées ou repliées.

Une autre raison expliquant le faible bilan carbone est la longue durée de vie des caisses, qui restent en service beaucoup plus longtemps que les palettes en bois. Le bois présente également de mauvaises propriétés hygiéniques.

Ceci, ajouté à l'ambiguïté quant à l'utilisation précédente d'une palette en bois, signifie qu'elles ne peuvent être utilisées que de manière très limitée dans le secteur de l'hygiène et des biens de consommation. Recalo a encore augmenté la durée de vie de ses caisses grâce à des patins remplaçables. Ceux-ci sont les premiers éléments à s'user et sont alors simplement remplacés au lieu de jeter la caisse entière.

Cela augmente la durée de vie des RTI et réduit au minimum l'empreinte carbone de l'ensemble du service.

Transparence et rapidité

Le pooling des RTI réduit le capital immobilisé

Depuis sa création en 2017, Recalo se trouve au carrefour des deux mégatendances mondiales que sont la durabilité et la numérisation. Le pooling RTI est particulièrement intéressant pour les chaînes de distribution ou les fabricants de produits alimentaires, de biens de consommation et de produits pharmaceutiques.

Dans une application typique, un fabricant de barquettes d'emballage pour viande fraîche passe une commande auprès de Recalo. Il reçoit les supports de charge et les utilise pour approvisionner son client, le transformateur de viande. Le fabricant d'emballages devrait alors normalement s'assurer que les supports de charge sont retournés à temps afin de pouvoir servir son prochain client.

Cette opération est fastidieuse et inefficace en raison des quantités limitées de supports de charge. Elle immobiliserait également des capitaux dans les supports de charge, qui resteraient en grande partie dans l'entrepôt, car la demande en RTI peut fluctuer considérablement. Dans le système de mise en commun, les clients n'utilisent que le nombre de supports de charge dont ils ont besoin à un moment donné. Lorsque la demande atteint son pic, Recalo soutient activement ses clients en leur fournissant des RTI supplémentaires.

Le fabricant de barquettes d'emballage commande les RTI auprès de Recalo, les charge et envoie ses marchandises aux producteurs de viande, chez qui Recalo récupère les supports de charge.

Cependant, comme Recalo ne compte pas un seul producteur de produits fournisseurs, mais plusieurs clients, l'entreprise peut organiser et planifier le transport de retour de manière beaucoup plus efficace que ne le pourrait chaque participant individuel à ce cycle.

Recalo nettoie également les supports de charge, s'occupe de leur entretien et veille à ce que seuls les RTI intacts restent dans le pool. Grâce à sa large base de clients, l'entreprise peut proposer son pool de RTI non seulement en Allemagne, mais aussi dans 13 autres pays européens.

Le défi de la gestion des actifs

Recalo doit constamment savoir où se trouvent les RTI de ses clients. L'entreprise doit s'assurer que chaque client dispose d'un nombre suffisant de conteneurs pour expédier ses marchandises. Il est évident que le pool de RTI, qui compte plus de 90 000 unités, ne peut être géré de manière rentable que si leur enregistrement est entièrement automatisé.

Le directeur général Daniel van der Vorst a rapidement écarté l'utilisation exclusive de l'identification par code-barres : « Les critères de décision les plus importants pour nous dans le choix d'un système RFID étaient la haute qualité des données, l'enregistrement rapide en masse et la possibilité d'automatiser nos processus. »

Lorsque des centaines de boîtes sont envoyées aux clients, les articles doivent être enregistrés en vrac, ce qui est pratiquement impossible avec des codes-barres. D'autre part, les codes-barres ont l'avantage que le scan ciblé de codes individuels avec des scanners de codes-barres est souvent plus facile qu'avec des lecteurs RFID.

Code-barres et RFID

Système RFID pour une transparence totale des processus

Recalo utilise donc une solution hybride et équipe ses palettes d'étiquettes combinant codes-barres et étiquettes RFID UHF. L'étiquette hybride permet au système d'identifier clairement et efficacement chaque support de charge Recalo, quelle que soit la technologie utilisée sur le site concerné.

Van der Vorst a rencontré pour la première fois les spécialistes du suivi et de la traçabilité de Turck Vilant Systems lors d'un salon professionnel. « J'ai tout de suite remarqué que Turck Vilant comprenait vraiment les processus et les problèmes auxquels nous sommes confrontés. Il était important pour nous d'avoir comme partenaire une entreprise internationale, afin que l'assistance pour nos sites à l'étranger soit également garantie », explique le directeur général.

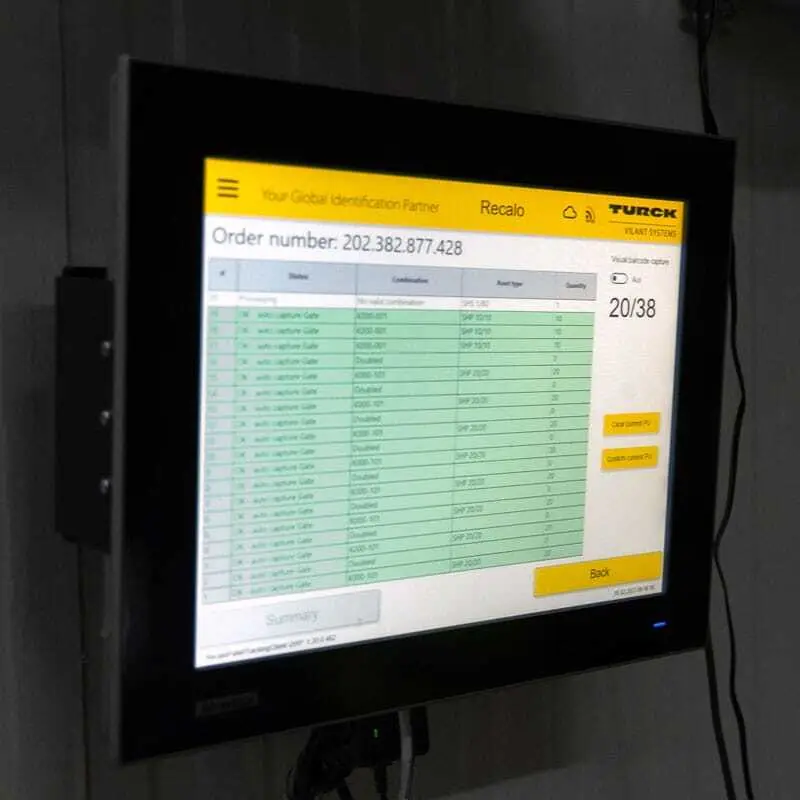

Turck Vilant Systems a développé pour Recalo un système complet composé de points de lecture/écriture RFID qui sont exploités via le middleware Turck Vilant Client. Ils sont utilisés pour effectuer des tâches centrales telles que l'enregistrement ou le retrait d'un RTI dans le pool.

Ces données sont ensuite traitées par le Turck Vilant Visibility Manager. Cette application serveur assure un contrôle entièrement automatisé du chargement en étroite communication avec le système ERP de Recalo. Cette intégration complète de la vérification des expéditions dans le système ERP a été déterminante pour le succès de la solution.

Suivi transparent tout au long du cycle logistique

Les processus de Recalo, de l'expédition au client au suivi des caisses dans le cycle jusqu'à leur retour, sont entièrement dématérialisés.

Les RTI sont nettoyés, stockés temporairement et, si nécessaire, réparés au centre de conditionnement de Riedstatt, près de Francfort. Lors du déchargement d'un camion, les employés transportent les piles de boîtes à l'aide de chariots élévateurs à travers une porte RFID qui enregistre leurs numéros d'identification. Les employés peuvent vérifier directement au niveau du portail si toutes les caisses ont été enregistrées correctement. Les employés de Riedstatt sont en mesure de charger un camion complet en moins d'une demi-heure. Jusqu'à 20 caisses empilées de manière compacte sont enregistrées simultanément à l'aide d'un chariot élévateur à fourche qui passe par le portail RFID, puis chargées dans les camions.

L'ensemble du processus a été conçu comme un système numérique. Par exemple, le système connaît la hauteur de la remorque du camion chargé et indique aux employés la hauteur à laquelle les piles de caisses doivent être empilées afin d'utiliser de manière optimale la capacité de chargement. Lorsque les caisses demandées passent par la porte RFID, non seulement toutes les étiquettes sont enregistrées, mais le système vérifie également si la hauteur d'empilage requise a été atteinte.

À l'aide de l'algorithme de la porte directionnelle, le système détermine également la direction dans laquelle les boîtes passent la porte. Quiconque a déjà vu à quel point un camion peut être rempli avec les boîtes standardisées de Recalo se rend immédiatement compte qu'un tel niveau d'efficacité serait difficile à atteindre manuellement.

« J'ai immédiatement remarqué que Turck Vilant Systems comprenait nos processus et nos problèmes. Il était important pour nous d'avoir une entreprise internationale comme partenaire, afin que l'assistance pour nos sites à l'étranger soit également garantie. »

Daniel Van der Vorst - Directeur informatique , Recalo

RTI Pool Toujours dans le « sweet spot »

Afin de garantir l'enregistrement sans faille de l'ensemble de la chaîne de processus, la réception des RTI par les clients de Recalo doit également être enregistrée. Ces données sont transférées vers le système ERP de Recalo via des interfaces, de sorte que l'entreprise sait toujours quelle caisse se trouve actuellement dans le cycle de quel client. Ces informations permettent à l'exploitant du pool RTI de maintenir les stocks de ses clients à un niveau idéal et de signaler à l'avance les goulots d'étranglement imminents ou, à l'inverse, de demander le retour des RTI.

Le chemin vers le système de suivi final, qui enregistre aujourd'hui de manière très fiable les caisses dans l'ensemble du cycle, n'a pas été facile, comme le souligne Daniel van der Vorst. « Nous avons également constaté que le processus de mise en œuvre était plus complexe que prévu. Turck Vilant était le partenaire idéal pour cette tâche. Le fait que nous utilisions différents chariots industriels et que nous devions prendre en compte de nombreuses combinaisons de produits a ajouté à la complexité. »

Perspectives

Tous les sites en Europe ne sont pas encore entièrement équipés de la solution de suivi et de traçabilité RFID de Turck Vilant Systems. Cela devrait changer dans les mois et les années à venir afin de combler les lacunes dans d'autres pays européens.

« Nous allons certainement continuer à étendre le système. Il est essentiel pour nous de savoir où se trouvent nos conteneurs consignés à tout moment. Cela signifie que nous allons également équiper progressivement nos sites à l'étranger de la technologie RFID afin d'avoir la plus grande transparence possible dans le flux des marchandises », conclut Daniel van der Vorst.