- Bühler emploie OPC UA pour un échange de données standardisé entre machines, facilitant l’automatisation et la gestion intelligente des usines.

- Les solutions Bühler Insights, Pluto et Mercury MES optimisent la production tout en réduisant la consommation d’énergie, d’eau et les déchets.

- Environ 90 % des nouvelles installations Bühler sont équipées d’OPC UA, ce qui simplifie l’intégration des machines et la maintenance.

- Des centres d’application et des moulins innovants, tels que Mill E3, permettent de tester, former et déployer des solutions numériques avancées dans la production alimentaire.

Le fabricant suisse de machines Bühler joue un rôle crucial dans la satisfaction des besoins fondamentaux en matière d'alimentation et de mobilité de deux milliards de personnes. En effet, une grande partie des machines utilisées dans la production alimentaire et le moulage sous pression proviennent de Bühler. Cette entreprise familiale active à l'échelle internationale compte plus de 17 000 employés répartis sur plus de 140 sites dans le monde entier.

Depuis 2014, Bühler se prépare à l'industrie 4.0 avec OPC UA et les solutions d'automatisation pour le contrôle des processus et des installations « Pluto » et « Mercury MES » qui en découlent. La connectivité est établie grâce à la plateforme de numérisation Bühler Insights. De grands clients industriels ont augmenté l'efficacité de leur production et réduit leur consommation d'énergie et d'eau grâce aux solutions OPC UA de Bühler.

Machines de Bühler

Les débuts dans la construction mécanique

En 1860, Adolf Bühler Sr. a ouvert une fonderie de fer à Gupfen, à Uzwil, dans le canton de Saint-Gall. Il est rapidement passé de la production de rouleaux pour l'industrie meunière à la fabrication de moulins à rouleaux complets et de moulins classiques. En 1900, il a ouvert des bureaux en Espagne et en France.

Aujourd'hui, Bühler est présent dans plus de 140 pays à travers le monde. Le plus grand segment d'activité du groupe Bühler, Grains & Food, a enregistré de solides performances en 2022, malgré les perturbations des chaînes d'approvisionnement et des marchés des céréales et de l'énergie.

Ses prises de commandes ont atteint 1 663 millions de francs suisses, en baisse de 6,5 %, tandis que son chiffre d'affaires a progressé de 2,6 % pour s'établir à 1 696 millions de francs suisses.

Le bénéfice net du groupe Bühler a considérablement augmenté, de 35,7 %, pour atteindre 170 millions de dollars américains (contre 125 millions de dollars américains l'année précédente).

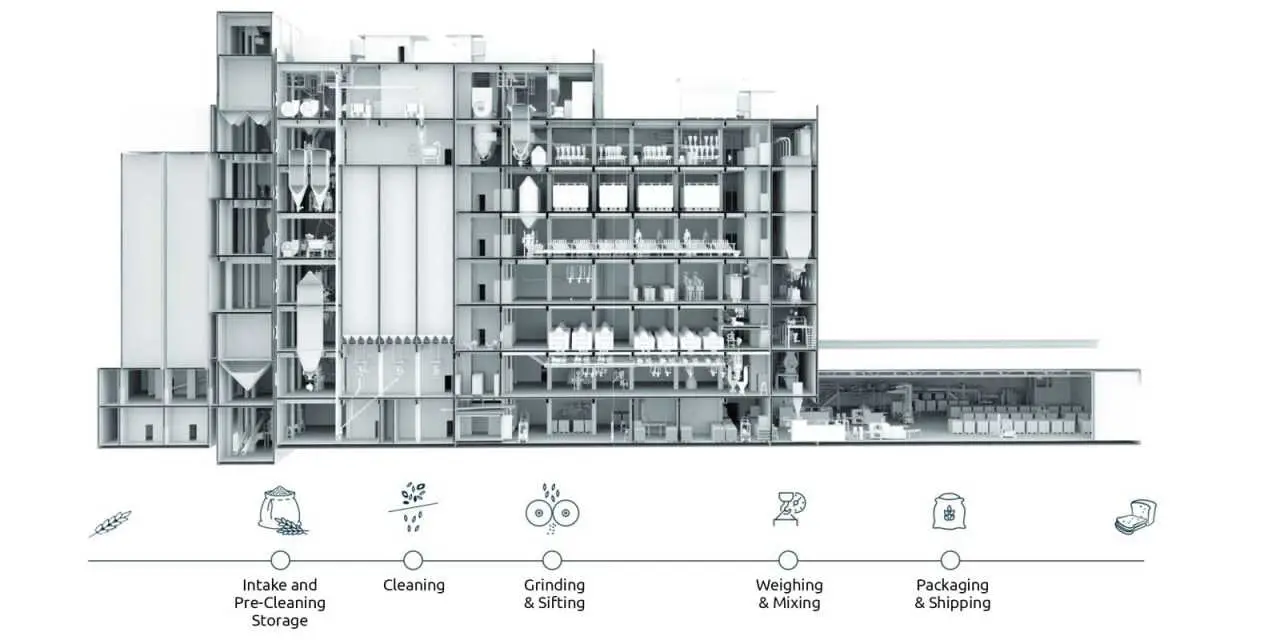

Machines pour la production de farine

65 % des céréales mondiales sont transformées sur des machines Bühler. Cela nécessite un certain nombre de machines spécialisées, car le processus de transformation de la matière première en produit fini comporte plusieurs étapes. Après une analyse préliminaire en laboratoire de la matière première, les céréales sont pré-nettoyées.

Après un nettoyage complet, qui comprend le tri des pierres et la reconnaissance des couleurs contrôlée par IA pour détecter l'ergot toxique, les céréales sont conditionnées. Cela consiste à pulvériser les céréales avec de l'eau afin d'augmenter leur teneur en humidité (à 15-18 %) pour obtenir l'humidité souhaitée de la farine et des caractéristiques de mouture constantes.

Environ 24 heures plus tard, la mouture commence. Les grains sont broyés en plusieurs étapes dans le moulin à cylindres. L'enveloppe des grains est séparée et tamisée. La farine ainsi obtenue est soumise à des contrôles de qualité finaux, puis conditionnée dans des sacs de 25 à 50 kg destinés aux boulangeries.

La durabilité grâce à la numérisation

Le groupe Bühler s'est engagé à proposer d'ici 2025 des solutions permettant de réduire de 50 % la consommation d'énergie, les déchets et la consommation d'eau dans les chaînes de valeur de ses clients.

La connectivité dans les usines, l'automatisation et le contrôle intelligent via le logiciel Mercury MES (système d'exécution de la fabrication) sont les principaux moyens d'y parvenir, l'OPC UA jouant un rôle clé tout au long du processus en tant que facilitateur de communication.

Communication entre machines

Communication complexe entre les machines

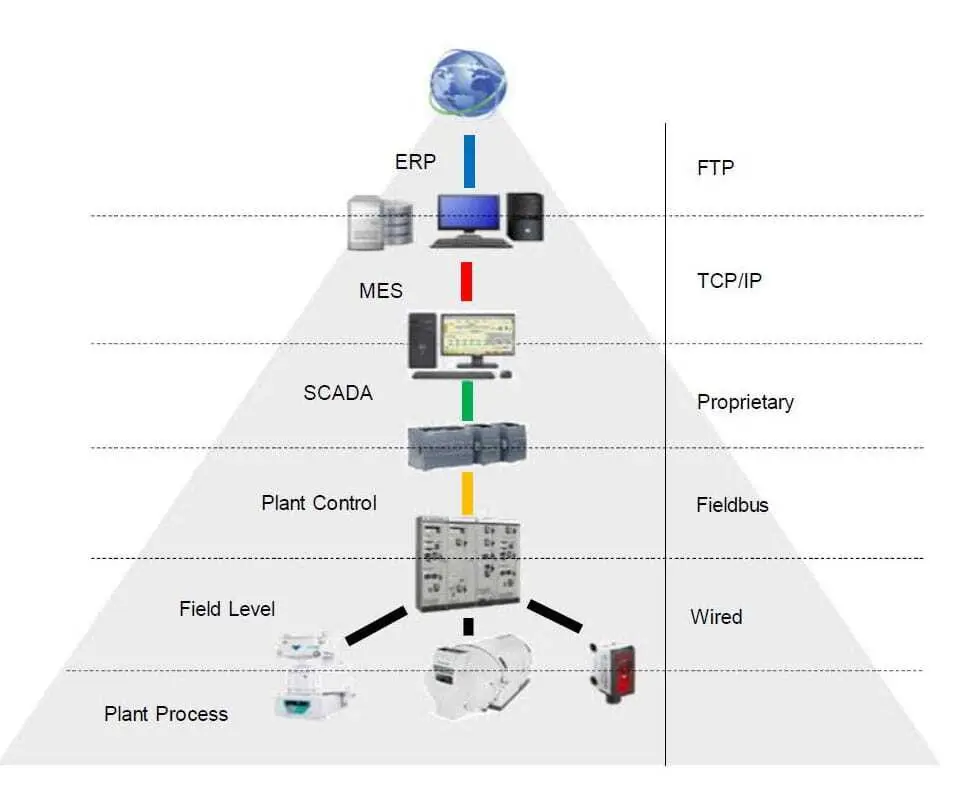

En 2013, Bühler a ressenti un besoin de plus en plus urgent d'améliorer la communication entre les machines. Comme les installations communiquaient dans des « langages » différents, elles devaient être programmées spécifiquement pour chaque application.

En conséquence, chaque installation avait sa propre structure unique qui n'était pas reproduite dans d'autres installations. L'effort d'intégration pour chaque installation individuelle était, et restait, extrêmement élevé.

Exemple : capture de la vitesse de rotation

Si, par exemple, un opérateur souhaitait demander un paramètre d'état de la machine, tel que la vitesse de rotation d'un moteur, à partir d'un capteur du système ERP, il fallait alors « parcourir » les cinq niveaux du système de contrôle automatisé des processus.

Ce processus peut être long et coûteux en raison de l'échange de données propriétaires.

« Les données dont nous avons besoin dans ce cas se trouvent dans le contrôleur logique programmable (PLC) », explique Samuel Ochsner, architecte logiciel senior et responsable de produit IIoT chez Bühler Group.

« Mais nous ne pouvions pas y accéder directement en raison de la hétérogénéité des protocoles et des interfaces. » Des compétences en programmation étaient nécessaires pour traiter chaque niveau. Le taux d'erreur dans l'interprétation des données des capteurs par les différentes couches était de 40 %.

Ralph Häuselmann, chef de projet senior R&D Corporate Technology chez Bühler Group, a résumé la situation à la fin de l'année 2013 comme suit : « Il fallait trouver une solution permettant de garantir l'exactitude des informations transmises, d'accéder directement aux données des capteurs depuis le système ERP au niveau le plus élevé et de n'utiliser qu'un seul langage. »

Intégration OPC UA

Les débuts via Software Toolbox

La première étape vers l'intégration OPC UA a été franchie en 2014 grâce à la société américaine Software Toolbox, qui propose des outils logiciels d'automatisation industrielle. Bühler a utilisé une installation avec le serveur OPC, qui a immédiatement été couronnée de succès.

« Nous avons soudainement obtenu très facilement des données en temps réel à tous les niveaux de la pyramide d'automatisation. Après cette première adoption, OPC UA a été intégré dans de nombreux autres domaines. »

Ralph Häuselmann - , Bühler

Rétrofit

Les usines plus récentes et celles qui ont été modernisées en matière de connectivité peuvent déjà communiquer via OPC UA. En général, environ 20 % de toutes les usines construites au cours des 20 dernières années ont été modernisées. 1 500 usines doivent être équipées du système complet de contrôle d'usine Mercury pour des processus entièrement automatisés.

Situation actuelle

90 % de toutes les nouvelles installations et mises à niveau sont connectées via OPC UA. « Tous les principaux fabricants de matériel ont déjà intégré OPC UA », explique Samuel Ochsner. « Les PLC ont déjà intégré OPC UA. C'est pourquoi l'effort nécessaire pour ajouter une nouvelle machine à la structure est aujourd'hui relativement faible. »

Le département Moulage sous pression participe à un groupe de travail sur les spécifications complémentaires, et d'autres spécifications complémentaires sont en cours d'élaboration. En interne, des normes sont mises en place pour faciliter l'intégration des équipements avec OPC UA.

Automatisation avec OPC UA

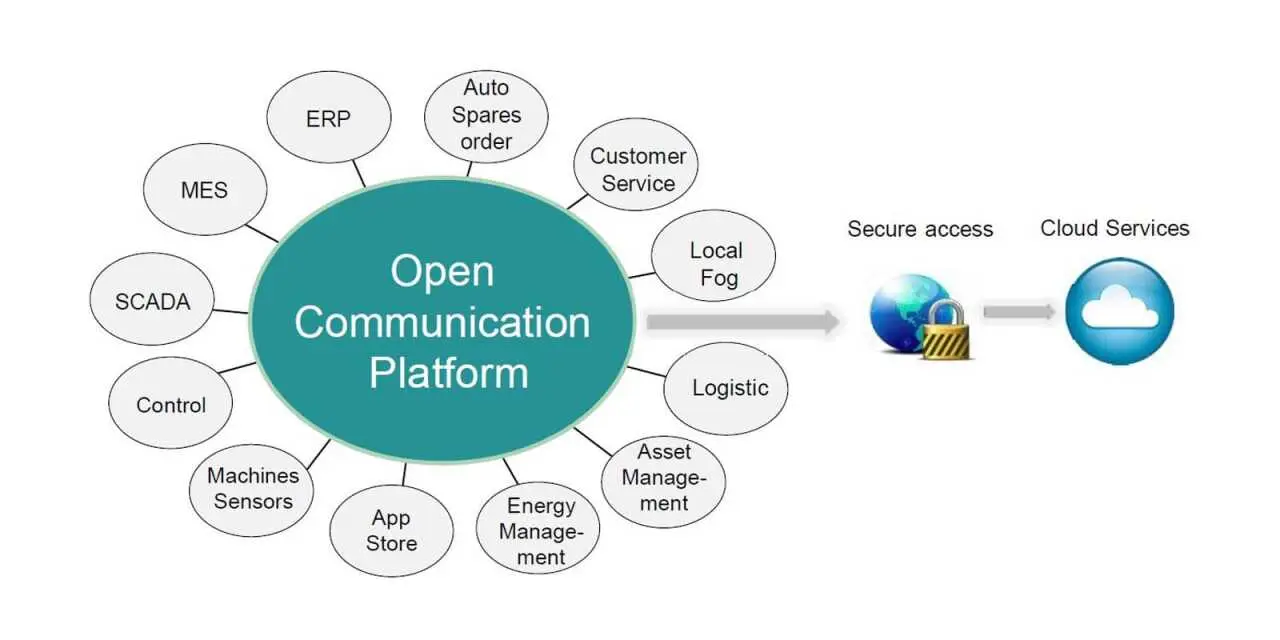

Connectivité avec Bühler Insights

Bühler connecte les installations industrielles à la plateforme Bühler Insights. Les machines sont transformées en appareils en réseau via une passerelle IoT connectée à la plateforme. Les exploitants des installations et les équipes produit de Bühler utilisent les données provenant des capteurs, des machines et des dispositifs de contrôle des machines pour optimiser l'efficacité de leurs installations et réduire les efforts de maintenance, la consommation d'énergie et l'usure.

La plateforme logicielle « Pluto »

Pluto est un logiciel d'automatisation entièrement basé sur OPC UA pour l'industrie 4.0. Il est basé sur le web et génère une interface utilisateur graphique pour une utilisation facile. Pluto génère des solutions automatiquement et en temps réel, sur la base des données accumulées. Pluto réduit ainsi la complexité de l'automatisation des usines. La passerelle Bühler Insights collecte les données des serveurs OPC UA.

Jusqu'à présent, les principaux domaines d'application sont les moulins à blé, les rizeries et la manutention des silos. Pluto réduit également les efforts d'installation, car il utilise des objets préprogrammés et crée automatiquement le logiciel pour les API à partir de ceux-ci. Une communication fluide entre les machines est ainsi garantie dès l'installation. À cet égard, Pluto nécessite OPC UA non seulement pour l'échange de données, mais aussi pour la transformation numérique elle-même.

« Chaque fonction du PLC, chaque logique booléenne, chaque minuterie est une balise OPC UA. Ainsi, un moulin équipé de 60 machines génère automatiquement 10 000 nœuds dans OPC UA. »

Ralph Häuselmann - , Bühler

Pas d'autoroute de données

Néanmoins, l'objectif principal de Pluto est de fournir aux exploitants d'usines un accès sélectif aux données pertinentes aussi rapidement et simplement que possible. « Produire une grande quantité de données, puis les parcourir à la recherche d'indicateurs de performance clés (KPI) importants n'est probablement pas la bonne approche », explique Samuel Ochsner. « Dans la plupart des installations, les données soigneusement sélectionnées sont interrogées. La sélection dépend ici de l'objectif numérique. »

Dans d'autres cas, comme avec Bühler Insights Replay, le client souhaite voir une relecture du système MES au fil du temps, ce qui signifie que toutes les données doivent être téléchargées. Dans tous les cas, la sélection des données avec OPC UA peut être adaptée à l'objectif du client.

Une solution complète pour toutes les usines

Pluto est un système de contrôle d'usine utilisé pour le contrôle des processus. Il est utilisé dans les petites usines comptant jusqu'à 150 machines. Les usines plus grandes, comptant plus de 150 machines, sont équipées du logiciel de planification et de contrôle de la production basé sur Pluto, Mercury MES. Dès que des recettes sont nécessaires, Mercury MES est également utilisé.

KÄGI en Suisse

Gaufrettes au chocolat suisses de Kägi

Kägi Söhne AG est une entreprise traditionnelle qui produit depuis 1934 une barre de gaufrette enrobée de chocolat, la Kägi Fret. Afin de continuer à produire des barres de haute qualité dans toutes les conditions, la direction a décidé de rendre les données de production mesurables et d'optimiser ainsi les processus. En 2019, Kägi et l'équipe de service Bühler ont organisé un atelier d'évaluation des performances afin de déterminer comment améliorer le processus de production.

« En reliant et en visualisant les données dans Bühler Insights, Kägi prévoit une augmentation de 5 à 8 % de l'efficacité globale des équipements. »

Samuel Ochsner - , Bühler

Numérisation de la production

Tous les facteurs pertinents pour la production ont été analysés et traduits en une analyse détaillée des processus. Sur cette base, l'équipe a identifié les possibilités d'amélioration et élaboré des plans d'action individuels qui ont servi de base à l'optimisation de la production.

L'atelier a également révélé que les fluctuations occasionnelles de la qualité étaient dues au fait que les décisions de production étaient souvent basées sur l'expérience et l'intuition des employés. À l'avenir, les décisions devront plutôt être prises sur la base de données.

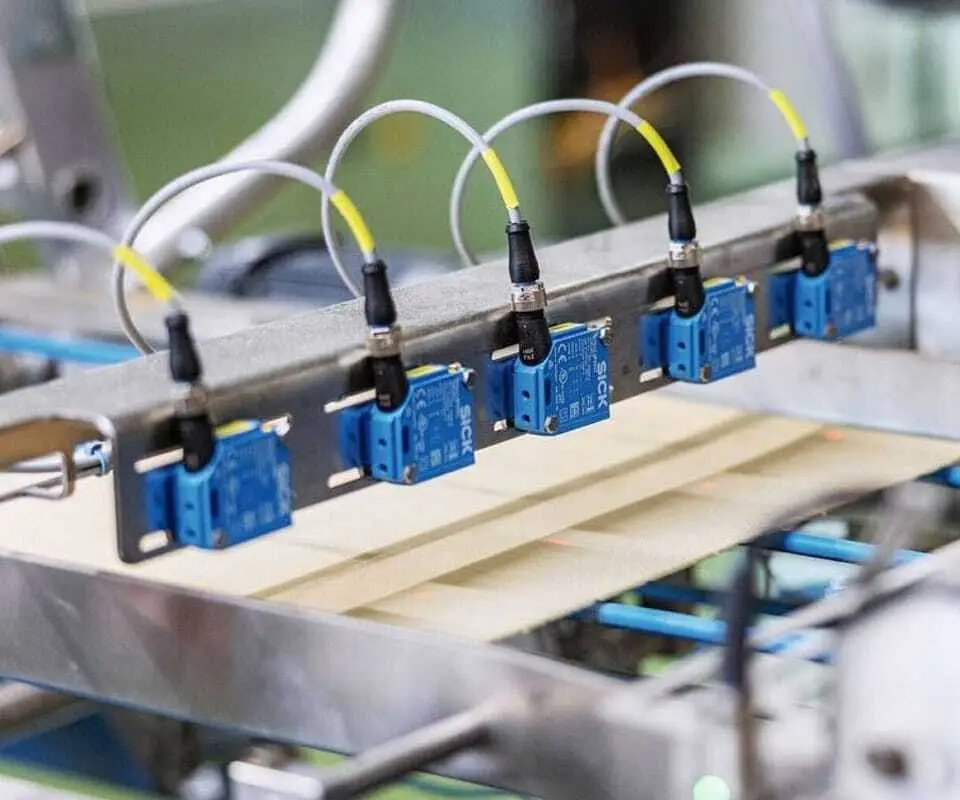

Bühler Insights chez Kägi

La connexion de Kägi à la plateforme Bühler Insights permet de garantir la transparence des données relatives aux processus et aux machines pendant le fonctionnement. Des matières premières à l'enrobage de chocolat, en passant par la cuisson et le remplissage des feuilles de gaufrette, les données sont désormais saisies, analysées et interprétées à tout moment. En moyenne, 25 à 30 points de données sont connectés dans chaque machine.

Toutes les données pertinentes pour le processus et les indicateurs clés de performance (KPI) pour chaque étape de production sont visualisés via des tableaux de bord. De cette manière, chaque opérateur peut voir comment se déroule le sous-processus concerné et l'influencer directement. Tout cela a été réalisé grâce à OPC UA.

Centre d'application et de formation en Inde et Smart Mill au Royaume-Uni

Centres d'application et de formation

Le groupe Bühler dispose d'un réseau mondial de centres d'application et de formation (ATC) où les clients peuvent tester de nouveaux produits ou recettes en petites quantités ou suivre des formations complémentaires. Les ATC sont équipés de machines de pointe et sont entièrement numérisés.

En collectant des données de test, en utilisant la plateforme Bühler Insights et avec l'aide de laboratoires d'analyse sur site, l'équipe Bühler peut planifier et réaliser des tests en temps réel avec ses clients et adapter les machines ou les processus.

ATC à Bengaluru, en Inde

Les processus qui y sont présentés et testés peuvent fonctionner de manière automatique, semi-automatique et manuelle.

Les clients qui viennent avec des produits de valeur tels que du café, des légumineuses et des épices peuvent effectuer des tests sur leurs produits afin de se familiariser avec le processus, la technologie et les performances des machines sous la supervision de technologues expérimentés avant de prendre une décision d'investissement.

Formation pour l'industrie du riz

L'Inde est le deuxième producteur mondial de riz avec près de 160 millions de tonnes. Le rendement mondial annuel est de 503 millions de tonnes. Bühler propose aux exploitants de moulins des solutions complètes, comprenant la fourniture d'installations et d'équipements complets pour le nettoyage, le décorticage, le blanchiment, le polissage et le tri, ainsi que l'installation finale et la mise en service.

Les propriétaires, les directeurs et les exploitants de moulins peuvent suivre ici des cours de formation afin d'améliorer leurs compétences et d'apprendre de nouvelles techniques d'exploitation pour une exploitation, une maintenance et une gestion rentables des moulins.

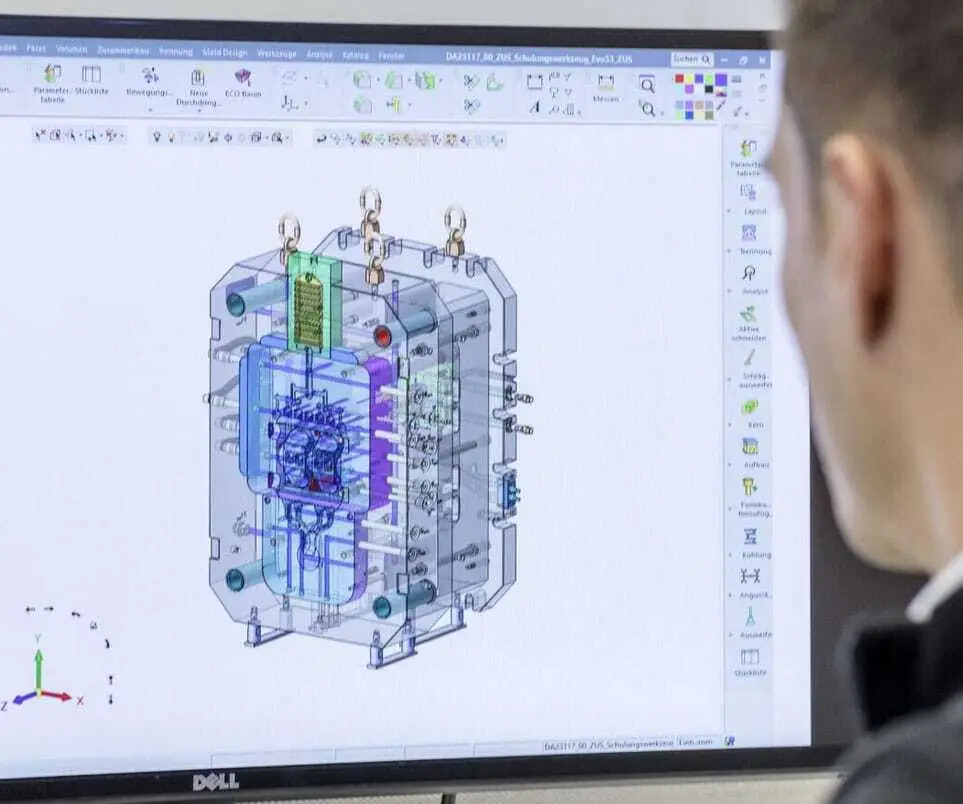

Moulin innovant de type Mill E3

Le « Mill E3 » est un moulin entièrement numérisé, construit à partir de modules préfabriqués et mis en service en 2021. Au cœur du Mill E3 se trouvent plus de 15 000 points de données qui collectent des informations sur toutes les étapes du processus de production. Le nom E3 fait référence aux trois avantages que ce nouveau type de moulin leur offre en termes d'espace requis, de temps d'installation et d'économies d'énergie.

Une révolution dans la conception...

Bühler et Whitworth entretiennent un partenariat commercial de longue date. Avec le Mill E3, Bühler a testé avec succès un système plug-and-play pour l'installation d'un moulin qui réduit les efforts d'installation de 30 %. Le moulin se caractérise par une conception compacte avec seulement trois niveaux au lieu des cinq ou six habituels.

Des canaux de tuyaux pneumatiques en acier inoxydable s'étendent du plafond au sol à chaque niveau, offrant une visibilité constante sur le processus de transformation du blé en farine. L'accès à tous les équipements est facile pour la maintenance et le contrôle du flux de processus continu. Les besoins énergétiques du moulin E3 sont réduits jusqu'à 10 %.

... et contrôle des processus

Bühler Insights a mis en place la connectivité des équipements du moulin E3. Le système de contrôle de la production Mercury MES collecte les données d'exploitation, stocke les recettes et gère la planification de la production. Des capteurs et des intégrateurs constituent la base de l'automatisation de l'usine. Bühler a ensuite intégré OPC UA.

Tous les aspects de la production, de la livraison des matières premières au scellage des camions chargés de farine, en passant par la livraison aux clients, sont cartographiés et contrôlés numériquement dans Mercury MES. Un seul opérateur est nécessaire pour l'ensemble du moulin.