- Ferritkerne reduzieren Signalverlust und ermöglichen stabile RFID‑Lesbarkeit in Metall, inklusive NFC bei 13,56 MHz.

- Neosid fertigt miniaturisierte Transponder, die materialabhängig abgestimmt und mechanisch verankert werden.

- Mechanische Integration in Bohrlöchern mit patentierter Arretierung sorgt für dauerhafte Robustheit unter rauen Bedingungen.

- Einsatzfelder reichen von Medizintechnik und Tunnelbau bis zur Getränkeindustrie, Logistik und Industrie 4.0.

Einsatzbereiche: Medizintechnik, Tunnelbau, Getränkeindustrie, Schwerindustrie, Industrie 4.0

RFID in Metall mit Miniatur-Transponder von Neosid

Die Kernkompetenz von Neosid liegt in der Entwicklung von Miniatur-RFID-Transpondern, die auch in extrem anspruchsvollen metallischen Umgebungen zuverlässig funktionieren.

Ob in Edelstahl, Aluminium oder Titan – dank ferritbasierender Technologie werden Signalverluste minimiert, sodass eine stabile Kommunikation möglich ist. Damit lassen sich Anwendungen wie Werkzeugkennzeichnung, Track & Trace, Predictive Maintenance oder digitale Identifikation in der Industrie 4.0 realisieren.

Matthias Höß, Leiter Entwicklung und Projektmanagement bei Neosid erklärt im Interview die Herausforderungen für miniaturisierte Transponder im metallischen Umfeld.

Ferrit als Schlüssel für RFID in Metall

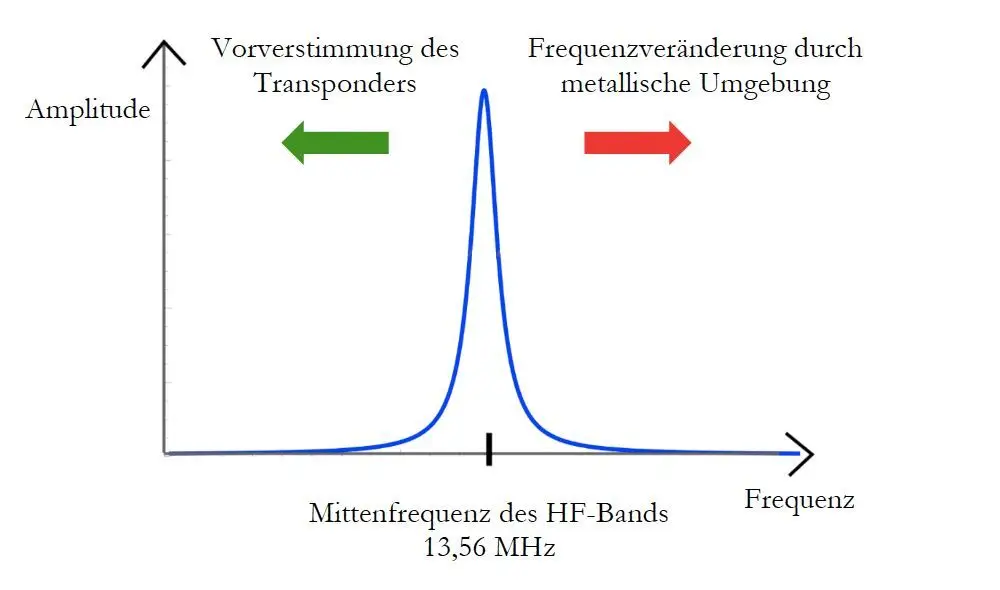

Warum ist der Ferritkern der Schlüssel für RFID in Metall – insbesondere für die NFC-Lesbarkeit bei 13,56 MHz?

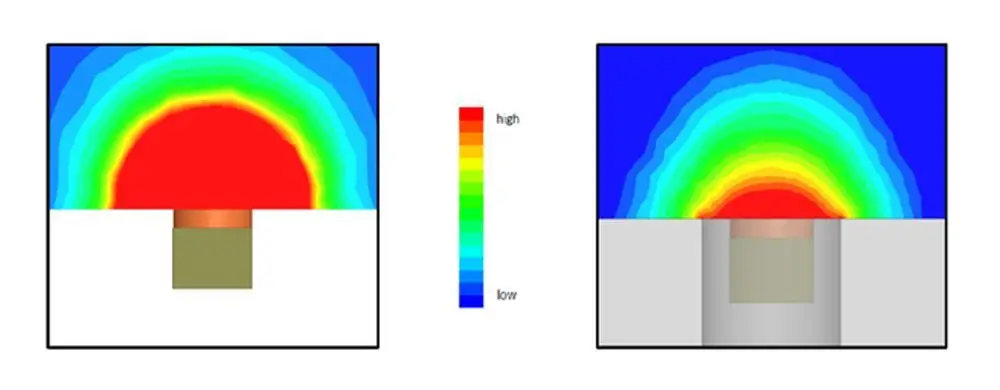

Matthias Höß: Metall kann RFID-Signale stark dämpfen oder verzerren. Ferrit wirkt dagegen wie ein gezielter Signalverstärker und sorgt dafür, dass RFID auf Metall selbst in rauesten Industrieumgebungen stabil arbeitet. Insbesondere in der NFC-Technologie bei einer Frequenz von 13,56 MHz ist Ferrit entscheidend, um eine stabile Kommunikation zwischen Transponder und Lesegerät sicherzustellen.

Dadurch können miniaturisierte NFC-Transponder sogar mit mobilen Endgeräten wie Smartphones zuverlässig gelesen werden, obwohl diese nur über begrenzte Energiequellen verfügen.

Ist Metall heute noch ein Showstopper für Miniatur-RFID-Transponder in Industrie-Umgebungen (Industrie 4.0, Smart Factory)?

Matthias Höß: Nicht mehr. Was lange als unüberwindbares Hindernis für RFID galt, ist heute lösbar. Metallische Geräte und Objekte, die rauen Bedingungen, hohen Temperaturen, Vibrationen oder starken Stößen ausgesetzt sind, lassen sich inzwischen besonders zuverlässig identifizieren.

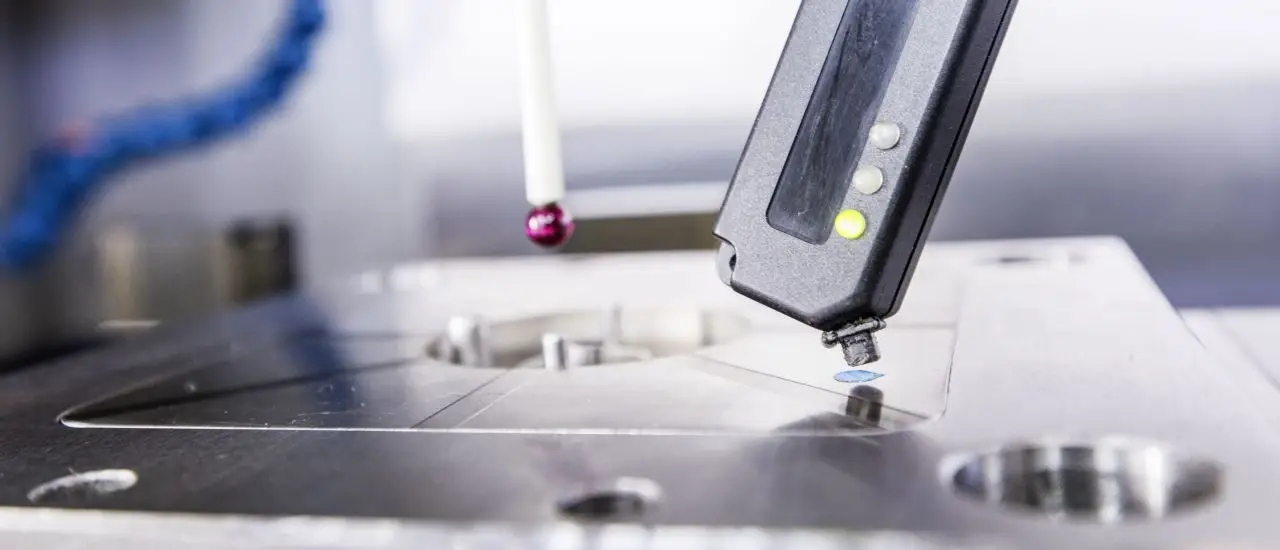

Die Miniaturtransponder werden direkt im Objekt verankert: Sie werden in kleinste Bohrlöcher eingesetzt und mit einer patentierten Lösung arretiert. Dadurch entsteht eine dauerhafte und stabile Verankerung im Objekt.

So werden Gegenstände smart, die bislang nicht in IoT- oder RFID-Systeme integriert werden konnten. Hierdurch eröffnen sich völlig neue Möglichkeiten – von Industrie 4.0, Smart Factory über Predictive Maintenance bis hin zur vollständigen Digitalisierung der gesamten Wertschöpfungskette. Das bedeutet auch ein durchgängiges Asset Tracking und digitale Rückverfolgbarkeit.

Die ersten Transponder kamen ab 2012 im Dentalbereich, etwa auf chirurgischen Instrumenten, zum Einsatz. Heute ist das Einsatzfeld deutlich breiter: Alle Industriezweige, die Metallobjekte tracken, kennzeichnen und identifizieren möchten, profitieren von miniaturisierten Transpondern für den Einsatz auf Metall.

Warum ist die Kombination von miniaturisierten Transpondern mit Metall so herausfordernd?

Matthias Höß: Metall beeinflusst den Schwingkreis eines Transponders stark und kann die Signalqualität massiv verschlechtern. Dabei ist Metall nicht gleich Metall. Ob der Transponder in Aluminium, Edelstahl oder Messing integriert wird, macht für die elektromagnetischen Eigenschaften einen erheblichen Unterschied. Genau hier liegt unsere technologische Spezialisierung.

Unsere Kernkompetenz besteht darin, Miniaturtransponder zu entwickeln, die selbst in extrem herausfordernden metallischen Umgebungen zuverlässig funktionieren. Jeder Transponder wird dabei exakt auf das jeweilige Material abgestimmt, um maximale Lesereichweiten und höchste Zuverlässigkeit sicherzustellen.

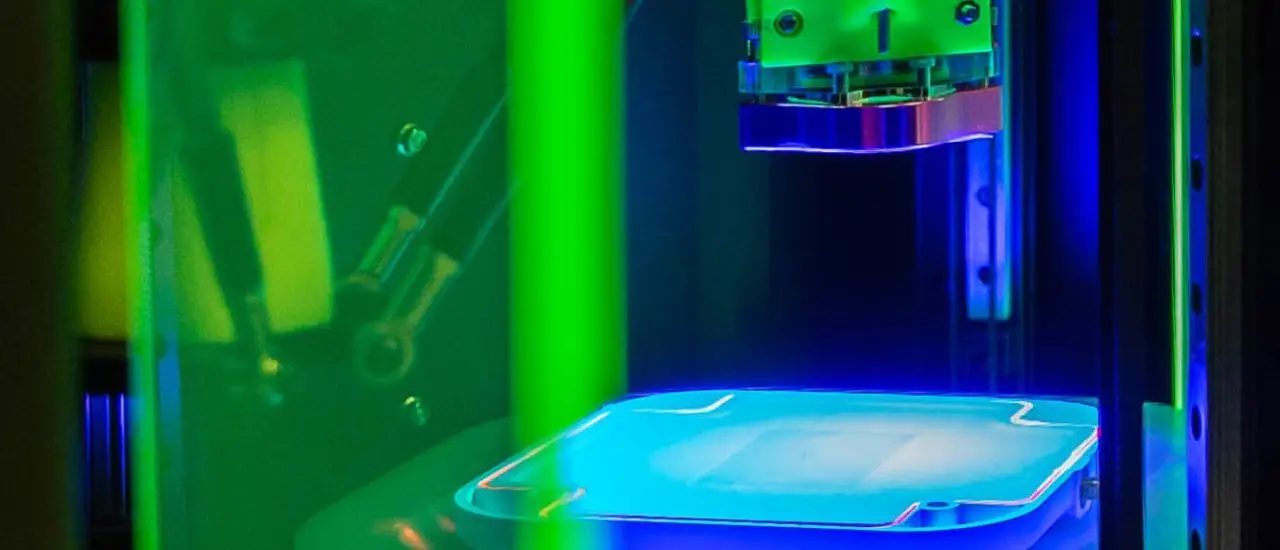

Welche Ferrit-basierte Lösung setzt Neosid ein, um RFID in Metall mit stabiler Lesereichweite zu ermöglichen?

Matthias Höß: Unsere Lösung sind hochwertige Ferritkerne, die wir selbst entwickeln und fertigen. Hier zeigt sich unsere Spezialisierung: Jeder Transponder wird exakt auf das jeweilige Material abgestimmt, um maximale Lesereichweiten und höchste Performance zu erzielen. Unser Ziel ist es, den Transponder stets im optimalen Frequenzbereich arbeiten zu lassen.

Bei NFC liegt dieser beispielsweise bei 13,56 MHz. Um dies zu erreichen, setzen wir hochwertige Ferritkerne ein. Dank unserem Ferrit-Know-How liefern die Transponder auch in komplexen metallischen Umgebungen stabile Signale und können zuverlässig gelesen werden – selbst mit mobilen Endgeräten, die nur über eine begrenzte Leistung verfügen.

Wo kommen Ihre Miniatur-RFID-Transponder zum Einsatz – von Medizintechnik bis Schwerindustrie?

Matthias Höß: Überall dort, wo eine zuverlässige Identifikation in metallischem Umfeld bisher schwierig war. In der Medizintechnik werden sie beispielsweise zur Kennzeichnung von chirurgischen Instrumenten und langlebigen Dentalwerkzeugen genutzt, die Sterilisationsprozessen mit hohen Temperaturen standhalten müssen. Im Maschinenbau und in der Industrie dienen sie der Identifikation von Werkzeugen, Maschinenkomponenten und sicherheitskritischen Bauteilen.

Auch im Tunnelbau kommen unsere Transponder zum Einsatz, etwa in Tunnelbohrmaschinen, wo extreme Vibrationen und raue Umgebungen maximale Robustheit erfordern. In der Chemie- und Getränkeindustrie ermöglichen sie die Kennzeichnung von Metallfässern und Produktionsbehältern, um eine lückenlose Rückverfolgbarkeit zu gewährleisten und Prozesse zu optimieren.

In der Logistik und bei Rohstoffen ermöglichen sie die digitale Identifikation von Metallprofilen oder Strangmaterialien, die bisher nur farblich markiert wurden. Selbst in Häfen und bei Schwerlastanwendungen wie Kränen, Haken und Ösen gewährleisten sie eine zuverlässige Markierung, obwohl sie hohen mechanischen Belastungen ausgesetzt sind.

Wie flexibel sind Sie bei kundenspezifischer Materialabstimmung und mechanischer Integration (Bohrloch-Einbau, Arretierung)?

Matthias Höß: Gute Frage, denn viele Kundenanfragen erfordern tatsächlich maßgeschneiderte Lösungen. Ein Kunde gibt beispielsweise vor, dass die Transponder in Messingbauteile oder Stahlkomponenten integriert werden müssen. In solchen Fällen passen wir die Transponder exakt an dieses Umfeld an, um eine optimale Lesereichweite zu erzielen – selbst bei minimaler Energiezufuhr.

Unsere Standardtransponder sind perfekt auf nicht-metallische Umgebungen sowie auf Edelstahl abgestimmt, wie er häufig im Maschinenbau oder im Werkzeugbau verwendet wird. Wenn es nötig ist, können wir Transponder auch für alle anderen Metalle entwickeln. Beispielsweise Titan, Aluminium, Zink, Kupfer oder auch Gusseisen.

Das heißt, Sie können auch komplett neue RFID-Transponder entwickeln?

Matthias Höß: Ja, das ist einer unserer großen Vorteile. Unser Know-how in den Bereichen Ferrit, Chip-Integration, Wicklungstechnologie, Verpackung und Verguss kommt da zum Tragen. Die gesamte Fertigungskette befindet sich bei uns im Haus. Durch die kurzen Wege zwischen Entwicklung und Produktion können wir kundenspezifische Anpassungen besonders schnell und effizient umsetzen.