- Copenhagen Subsea entwickelte einen innovativen, öl-freien Ringthruster für Tiefseeanwendungen.

- Neosid liefert druckfeste RFID-Transponder, die bis zu 6.000 Meter Wassertiefe standhalten.

- Die RFID-Integration ermöglicht eine eindeutige Identifikation und Rückverfolgbarkeit der Antriebe über ihren gesamten Lebenszyklus.

- Das Vakuumgießverfahren beseitigt Lufteinschlüsse, wodurch der Transponder mechanisch geschützt und elektrisch stabil bleibt.

- Durch genaue Datenbasis werden vorausschauende Wartungen und Qualitätskontrollen ermöglicht, was Ausfallzeiten und Kosten minimiert.

6.000 Meter unter der Meeresoberfläche ist kein Ort für Annäherungswerte. Dort unten herrscht ein Druck von mehreren hundert Bar, es ist dunkel, kalt, unwirtlich – und Fehler kosten schnell viel Geld. Wer in dieser Umgebung arbeiten will, braucht Technologie, die nicht nur „funktioniert“, sondern auch dauerhaft zuverlässig ist.

Genau hier treffen zwei Spezialgebiete aufeinander: die elektrischen ringgetriebenen Unterwasserantriebssysteme von Copenhagen Subsea und die druckfesten RFID-Transponder von Neosid.

Von einer fehlgeschlagenen Standardlösung zu einem proprietären Antrieb

Diese Geschichte begann nicht mit einem Konzept, sondern mit einer Herausforderung in der Praxis.

Vor etwa 15 Jahren arbeitete das Gründungsteam unter der Leitung von Henrik Neuschäfer Larsen an einem ROV für Schiffsrümpfe.

Das Konzept war klar, aber die verfügbaren Unterwasserantriebssysteme bestanden den Dauertest nicht: Sie waren nicht robust genug, nicht langlebig genug und nicht für stundenlangen Hochlastbetrieb in unmittelbarer Nähe des Schiffsrumpfs, in Strömungen, unter schmutzigen Bedingungen, in Salzwasser und unter mechanischer Belastung ausgelegt.

Die Konsequenz ist radikal und typisch für Ingenieure: Wenn es das, was wir brauchen, nicht gibt, bauen wir es einfach selbst.

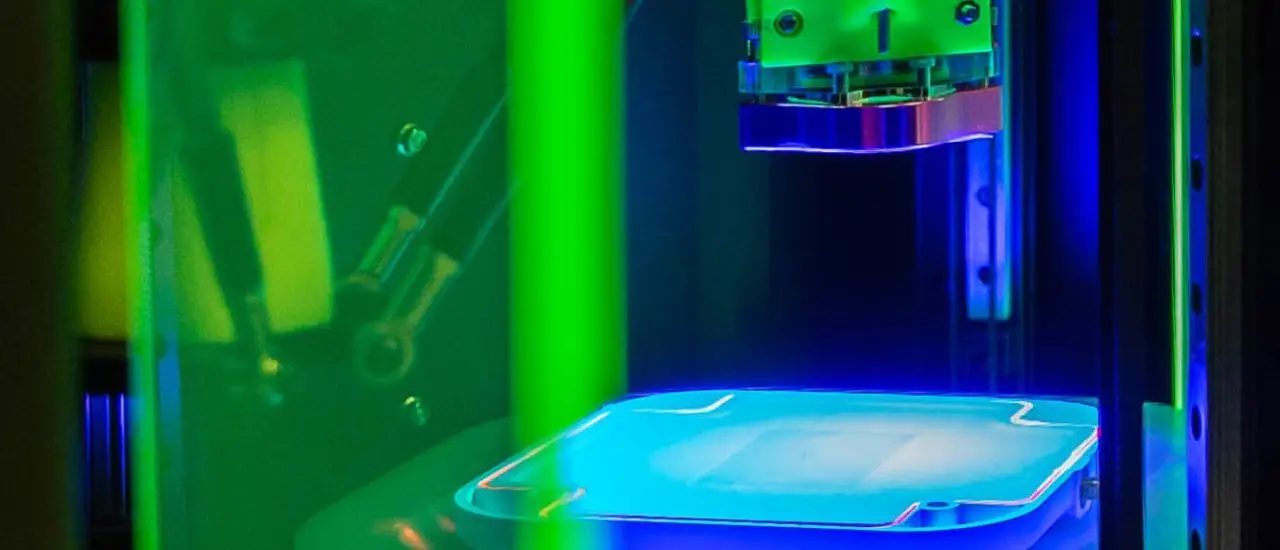

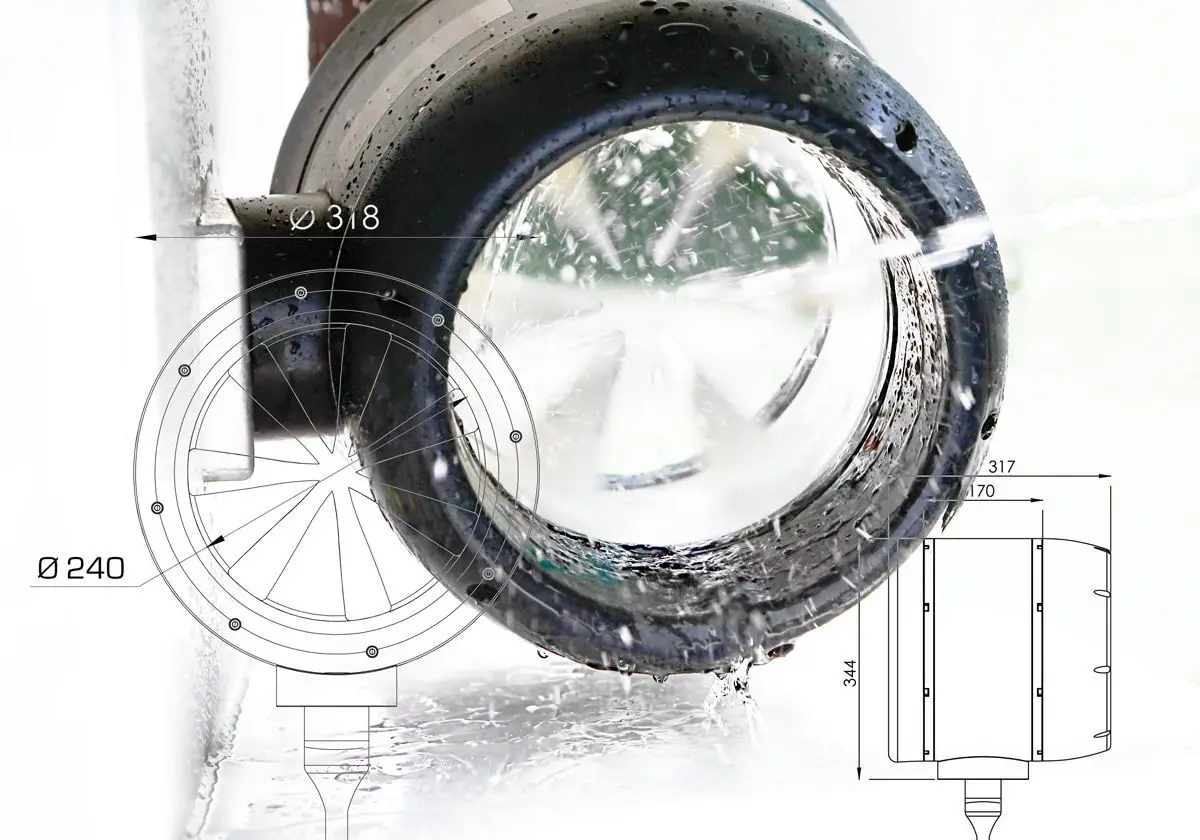

Schritt für Schritt entstand aus dieser Entscheidung ein eigenständiges Produkt: ein Ringthruster, bei dem der Motor nicht in der Mitte sitzt, sondern als Stator in den Außenring integriert ist. Der Propeller läuft im Inneren, die Einheit ist vakuumgegossen und arbeitet komplett unter Wasser – ohne klassische Wellen, ohne Öl, ohne komplexe Dichtungen. Durch die ölfreie, vollelektrische Konstruktion entfällt auch die Gefahr von Leckagen, die in sensiblen Meeresumgebungen kritisch sind.

Das Ergebnis: weniger Verschleiß, weniger Schwachstellen, höhere Druckbeständigkeit. Aus dem Projekt entstand ein Unternehmen: Copenhagen Subsea A/S.

Heute treiben diese Antriebe weltweit ROVs, AUVs (Autonomous Underwater Vehicles), Oberflächenfahrzeuge und Spezialplattformen an. Sie werden von Unterwasserbetreibern, Forschungseinrichtungen und OEMs eingesetzt, für die Ausfälle keine Option sind. Sie sind für extreme Anwendungen ausgelegt, für Tiefen von über 6.000 Metern getestet und mit einer Sicherheitsmarge von 663 bar zugelassen.

Identität unter hohem Druck: Warum ein RFID-Tag plötzlich strategisch wichtig wird

Mit ihrer zunehmenden Verbreitung gewinnt ein weiteres Thema an Bedeutung: eindeutige Identifizierung und Rückverfolgbarkeit. Jedes Triebwerk besteht aus hochwertigen, dokumentierten Komponenten, und alle Materialien unterliegen einer strengen Qualitäts- und Chargenkontrolle. In der frühen Entwicklungsphase hilft dies, Fehlerquellen zu identifizieren. Während des Betriebs bildet es die Grundlage für Zuverlässigkeit und Vertrauen.

Das Problem: In der Realität des Unterwasserantriebs halten extern angebrachte Etiketten, Aufkleber oder Markierungen oft nicht lange. Salzwasser, Druck, Abrieb, Farbe – alles wirkt sich negativ auf klare Markierungen aus.

Die Frage innerhalb des Teams: Wie können wir sicherstellen, dass wir auch in fünf oder acht Jahren noch genau wissen, um welchen Motor es sich handelt, wenn er von einem Tiefsee-Projekt zurückkehrt?

Die Antwort führt zu Neosid.

Die Lösung: ein Transponder, der widerstandsfähiger ist als seine Umgebung

Wir suchen einen RFID-Transponder, der drei Dinge zuverlässig leisten kann:

Druck standhalten – bis zu einer Tiefe von 6.000 m und mehr, ohne zu implodieren.

Luftfrei sein – keine eingeschlossene Luft, die unter Druck zum Problem wird.

Unauffällig integrierbar sein – so klein und robust, dass er sich nahtlos in den Produktionsprozess einfügt.

Copenhagen Subsea entscheidet sich für einen Transponder von Neosid, der beim Gießen direkt im Inneren des Triebwerks platziert wird. Der Tag ist von außen nicht sichtbar – es gibt kein zusätzliches Gehäuse, keine Hohlräume, keine mechanischen Modifikationen. Beim Vakuumgießen wird die Vergussmasse vor dem Aushärten entgast. Dadurch werden Lufteinschlüsse beseitigt, die sonst in der Tiefe komprimiert würden und zu Rissen, Eindringen von Feuchtigkeit oder Delamination führen könnten.

Dadurch bleibt der Transponder auch unter extremem Druck mechanisch geschützt, elektrisch stabil und zuverlässig lesbar. Die Integration ist einfach – die Wirkung jedoch nicht.

Wenn ein Triebwerk an das Werk zurückgeschickt wird, wird es gescannt. Die RFID-ID verknüpft das Bauteil eindeutig mit der internen Dokumentation: Seriennummer, Chargen, verwendete Komponenten, Produktionsdatum, ggf. Testergebnisse.

Dies ist besonders in seltenen Fällen von Schäden oder Anomalien von unschätzbarem Wert: Anstatt zu raten, kann konkret analysiert werden, welche Charge, welcher Produktionsschritt oder welche Betriebsbedingungen eine Rolle gespielt haben. Wenn ein Triebwerk erste Verschleißerscheinungen aufweist, können Ingenieure anhand des Tags überprüfen, ob ähnliche Komponenten aus derselben Charge an anderer Stelle verwendet wurden – so lassen sich Probleme vorhersagen, bevor sie auftreten.

Dadurch ist es möglich, Teile während geplanter Wartungsfenster auszutauschen, anstatt auf Ausfälle vor Ort zu reagieren, wodurch ungeplante Ausfallzeiten und Servicekosten reduziert werden. Flottenweit unterstützen die gesammelten Daten auch eine datengestützte Qualitätskontrolle und optimierte Serviceprozesse.

Das Spannende daran ist, dass Defekte selten sind. Genau deshalb könnte man versucht sein zu fragen: „Lohnt sich der Aufwand überhaupt?“

Für Henrik Neuschäfer Larsen und sein Team ist die Antwort klar: Ja.

Der Transponder ist keine Marketing-Spielerei oder eine Funktion für das Datenblatt. Er ist ein Baustein für ein einheitliches Qualitätsverständnis:

Jedes Strahlruder bleibt während seines gesamten Lebenszyklus identifizierbar.

Servicefälle können auf der Grundlage von Fakten bewertet werden.

Interne Verbesserungsprozesse basieren auf zuverlässigen Daten statt auf Annahmen.

Kunden erhalten ein Produkt, das auch auf Prozessebene ernst genommen wird.

Oder anders ausgedrückt: Wenn man Antriebssysteme für die Tiefsee baut, kann man sich nicht mit einer oberflächlichen Rückverfolgbarkeit begnügen.

Physik im Dienste der Rückverfolgbarkeit

Dass der Neosid-Transponder diese Rolle übernehmen kann, ist aus technischer Sicht alles andere als trivial. Die Triebwerke werden im Vakuum gegossen, um sicherzustellen, dass keine Luft im Inneren eingeschlossen ist . Luft wäre in einer Tiefe von 6.000 Metern ein Risiko, da sie komprimiert werden kann, Spannungen erzeugt und Strukturen schwächen könnte.

Der Neosid-Transponder (Miniaturtransponder NeoTAG®) erfüllt genau diese Anforderung: kompakt, robust, ohne kritische Lufteinschlüsse. Dass er im realen Einsatz denselben extremen Bedingungen standhält wie das Triebwerk selbst, ist Teil der Erfolgsgeschichte: Eine Komponente, die normalerweise mit Logistik, Lagerhaltung oder Zugangskontrolle in Verbindung gebracht wird, beweist ihre Eignung in einer der rauesten Umgebungen der Industrie.

Kleine Stückzahlen, maximale Wirkung

Copenhagen Subsea produziert keine Millionen von Einheiten. Das Unternehmen stellt hochwertige Spezialsysteme für professionelle Anwendungen her – einige hundert Antriebe, die in kritischen Projekten auf der ganzen Welt zum Einsatz kommen. Genau deshalb zählt jede einzelne Einheit.

In diesem Umfeld zahlt sich die RFID-Integration von Neosid nicht in Form von Skaleneffekten aus, sondern in Form von Sicherheit und Professionalität:

Jedes Triebwerk ist eindeutig gekennzeichnet – auch nach jahrelangem Einsatz.

Der Integrationsaufwand ist minimal.

Die Vorteile im Einzelfall sind enorm.

Dies ist eine Form von „Hidden Champion meets Hidden Feature”: Der Kunde erhält ein hochspezialisiertes Produkt, dessen interne Organisation er nicht sehen kann – von dem er aber direkt profitiert, wenn eine Wartung erforderlich ist.