Benefits of RFID

Vorteile von RFID-Transpondern

Zur Identifizierung von Objekten bieten sich unterschiedliche Verfahren an. Rohmaterialien wie Buntmetalle werden meist mit einer einfachen Farbkennzeichnung identifiziert. Mit steigender Objektanzahl helfen optische Identifizierungsverfahren wie Bar- oder QR-Codes. Diese Methoden verlieren allerdings bei Beschädigung oder Verlust ihren Informationsgehalt. Weiter sind Änderungen an den Dateninhalten nicht möglich, die Flexibilität ist eingeschränkt.

Elektronische Identifikationselemente, sogenannte RFID-Tags, eliminieren die genannten Nachteile.

Frequenzen für verschiedene Anwendungen

Neosid offers a comprehensive range of miniaturized RFID transponders.

Für RFID-Anwendungen bestehen verschiedene Frequenzbänder: Low Frequency (LF – 125 kHz), High Frequency (HF – 13,56 MHz) und Ultra High Frequency (UHF – 434 u. 868 MHz). Jeder Frequenzbereich besitzt bestimmte Vor- und Nachteile.

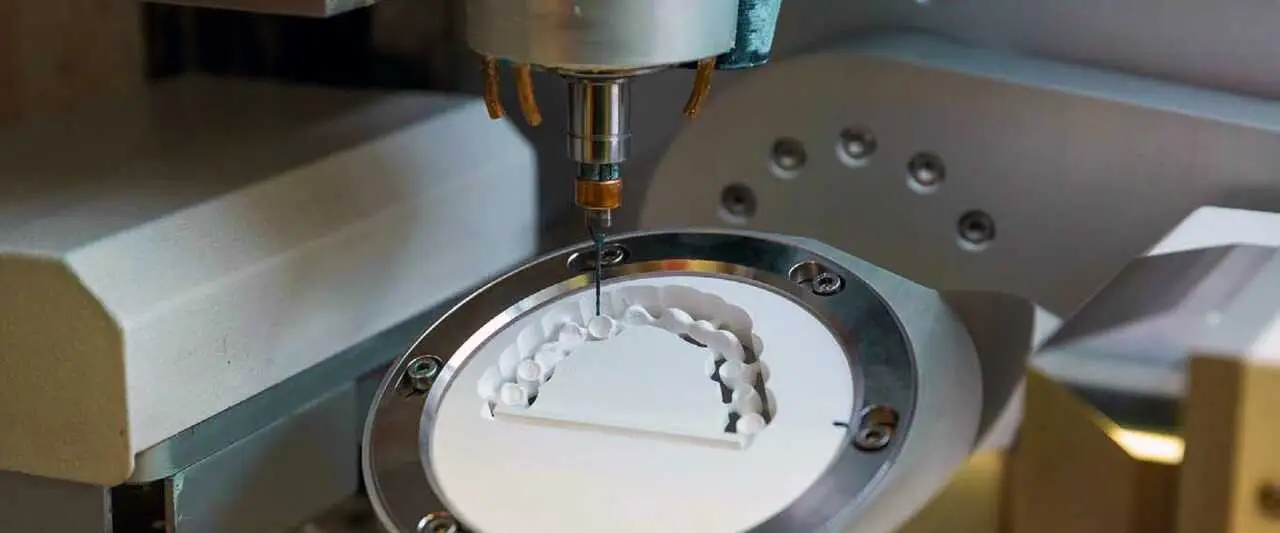

Die Verwendung von HF empfiehl sich besonders, wenn eine punktuelle Objektidentifikation wie in der dentalen Fertigung gewünscht ist. Die Fehlidentifikation eines anderen Objektes kann damit nahezu ausgeschlossen werden.

Im Gegensatz zu LF lassen sich Antennen von HF-Tags bei intelligentem Aufbau so miniaturisieren, dass sie auch in sehr kleine Objekte integriert werden können. Gegenüber UHF-Tags besitzen HF-Tags eine gute Lesbarkeit, auch aus metallischen Gegenständen oder in einem metallischen Umfeld.

Ein weiterer wichtiger Aspekt ist darüber hinaus, dass HF und Near Field Communication (NFC) mit derselben Trägerfrequenz von 13,56 MHz arbeiten. Dadurch können HF-Tags auch von mobilen Endgeräten mit NFC-Funktion gelesen werden. In vielen Anwendungen entfällt damit die Notwendigkeit eines industriellen Readers.

Für RFID-Anwendungen bestehen verschiedene Frequenzbänder: Low Frequency (LF – 125 kHz), High Frequency (HF – 13,56 MHz) und Ultra High Frequency (UHF – 434 u. 868 MHz). Jeder Frequenzbereich besitzt bestimmte Vor- und Nachteile.

Die Verwendung von HF empfiehl sich besonders, wenn eine punktuelle Objektidentifikation wie in der dentalen Fertigung gewünscht ist. Die Fehlidentifikation eines anderen Objektes kann damit nahezu ausgeschlossen werden.

Im Gegensatz zu LF lassen sich Antennen von HF-Tags bei intelligentem Aufbau so miniaturisieren, dass sie auch in sehr kleine Objekte integriert werden können. Gegenüber UHF-Tags besitzen HF-Tags eine gute Lesbarkeit, auch aus metallischen Gegenständen oder in einem metallischen Umfeld.

Ein weiterer wichtiger Aspekt ist darüber hinaus, dass HF und Near Field Communication (NFC) mit derselben Trägerfrequenz von 13,56 MHz arbeiten. Dadurch können HF-Tags auch von mobilen Endgeräten mit NFC-Funktion gelesen werden. In vielen Anwendungen entfällt damit die Notwendigkeit eines industriellen Readers.

Neosid offers a comprehensive range of miniaturized RFID transponders.

„RFID-Tags erleichtern als elektronische Etiketten die Objektidentifizierung und das Tracking in der medizinischen Fertigung. In Dental-Bearbeitungszentren müssen die Transponder besonders klein sein. Ferritkerne erfüllen höchste Ansprüche an den Wirkungsgrad und die Miniaturisierung der Antennen. Ein Leitfaden für die TAG-Entwicklung.“

Miniaturisierung

Miniaturisierung von HF-RFID-Tags

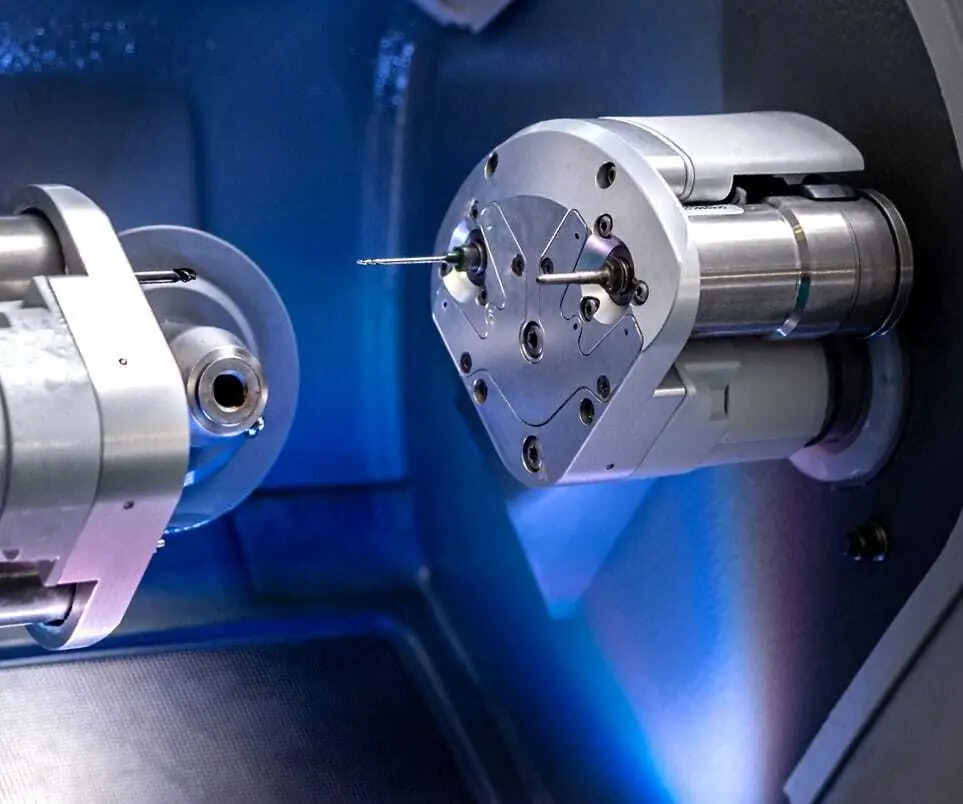

Während in der Industrie Werkzeuge und Rohmaterialien meist eine gewisse Größe aufweisen, in die ein Transponder recht einfach integriert werden kann, besteht bei Bearbeitungszentren für medizinische Komponenten, wie beispielsweise Fräsmaschinen für Dental-Implantate, ein deutlich geringeres Platzangebot. Häufig besitzen die zahnmedizinischen Werkzeuge nur Arbeitsbreiten von weniger als einem Millimeter.

Ein RFID-Transponder muss dementsprechend so gestaltet sein, dass ein möglichst kleines und dennoch leistungsfähiges TAG entsteht. Als Antennenkern für HF-Tags wird ein weichmagnetisches Ferritmaterial verwendet (MnZn oder NiZn). Damit lässt sich der Wirkungsgrad des Transponders im Vergleich zu einer Luftspule deutlich erhöhen. Darüber hinaus fungiert der Ferritkern als mechanischer Träger für das RFID-IC und für die Antennenwicklung.

Zur Formgebung von Ferritkernen bestehen verschiedene Verfahren. Grundsätzlich wird in Press- und Spritzgussverfahren unterschieden.

Gestaltung des Ferritkerns

Zur Formgebung von Ferritkernen bestehen verschiedene Verfahren. Das eingesetzte Ferritmaterial ist dabei mitbestimmend. Grundsätzlich wird in Press- und Spritzgussverfahren unterschieden.

Das Pressverfahren

Die meisten weichmagnetischen Kerne für Hochfrequenzspulen werden wegen ihrer relativ einfachen Gestalt im Pressverfahren hergestellt. Aus fertigungstechnischen Gründen soll dabei der Schlankheitsgrad, d.h. das Verhältnis von Länge zum Durchmesser, den Wert 6 nicht überschreiten. Bei dünnwandigen Bauformen wie z.B. Rohrkernen hängt der Schlankheitsgrad zusätzlich von der Wandstärke ab.

Das Spritzgussverfahren

Hohe Toleranzanforderungen an die Geometrie des Kerns lassen sich genauer einhalten, indem das Spritzgussverfahren eingesetzt wird. Damit lassen sich sehr kleine und dünnwandige Formen realisieren. Beim Spritzguss ist der Schlankheitsgrad unkritisch. Ein Verhältnis von Länge zum Durchmesser von 20 ist möglich. Weitere technischen Rahmendaten sind eine Wandstärke ab 0,2 mm, ein Volumen zwischen 1 und 8.000 mm3 sowie Grundtoleranzen von ±2 Prozent.

Komponentenmanagement

Anpassungen des Transponders

Bild 1: Miniaturisierter Transponder mit Ferritkern, Antennenwicklung und HF-RFID-IC.

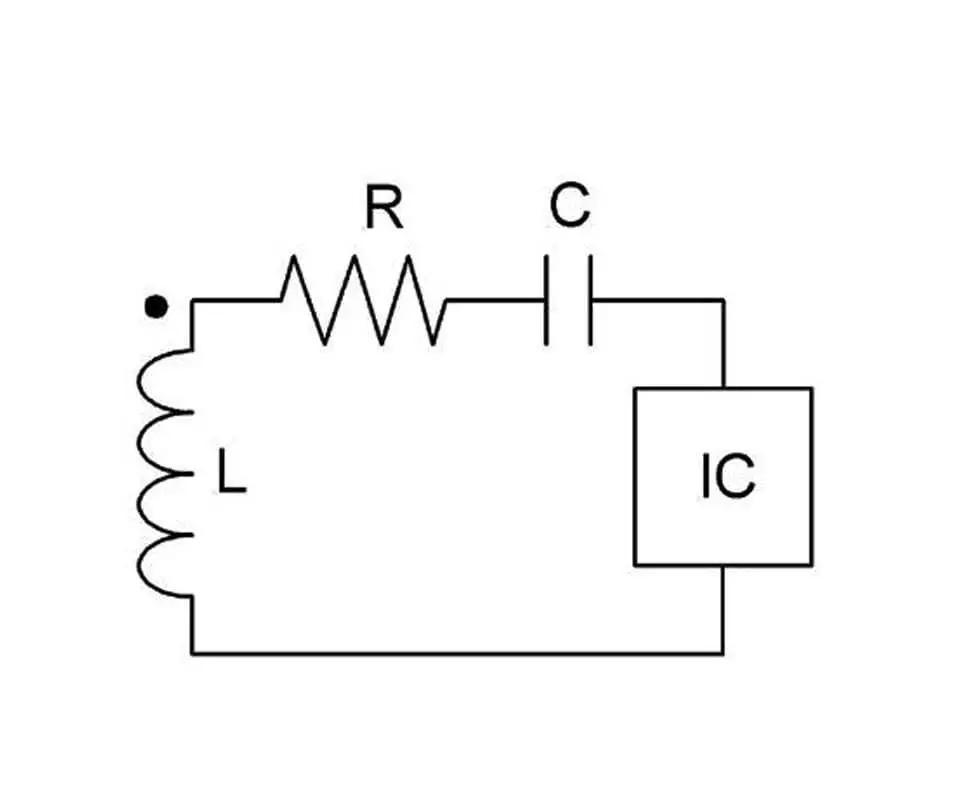

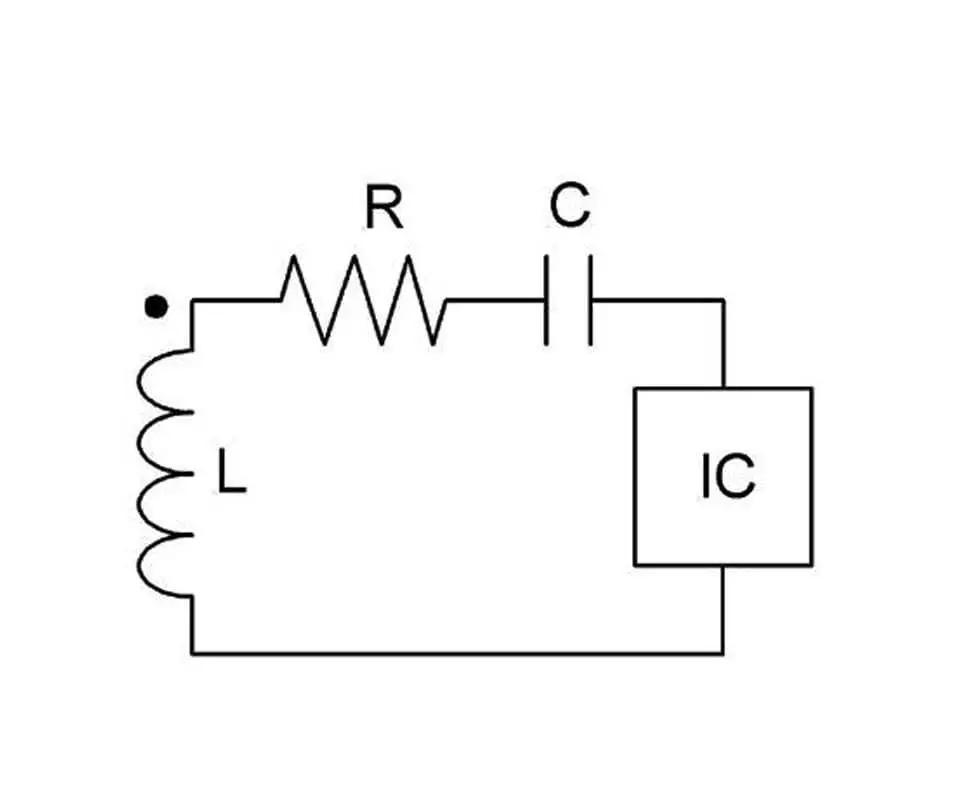

Das elektrische Ersatzschaltbild eines passiven RFID-Transponders (Bild 1) kann durch die Schaltung in Bild 2 dargestellt werden. Setzt man den RFID-Transponder in einem ferromagnetischen Umfeld ein, dann beeinflusst dies seine elektromagnetischen Eigenschaften. Der aus Antenneninduktivität L und Kapazität C bestehende Schwingkreis, der idealerweise auf der Band-Mittenfrequenz von 13,56 MHz arbeitet, wird durch das metallische Umfeld verändert.

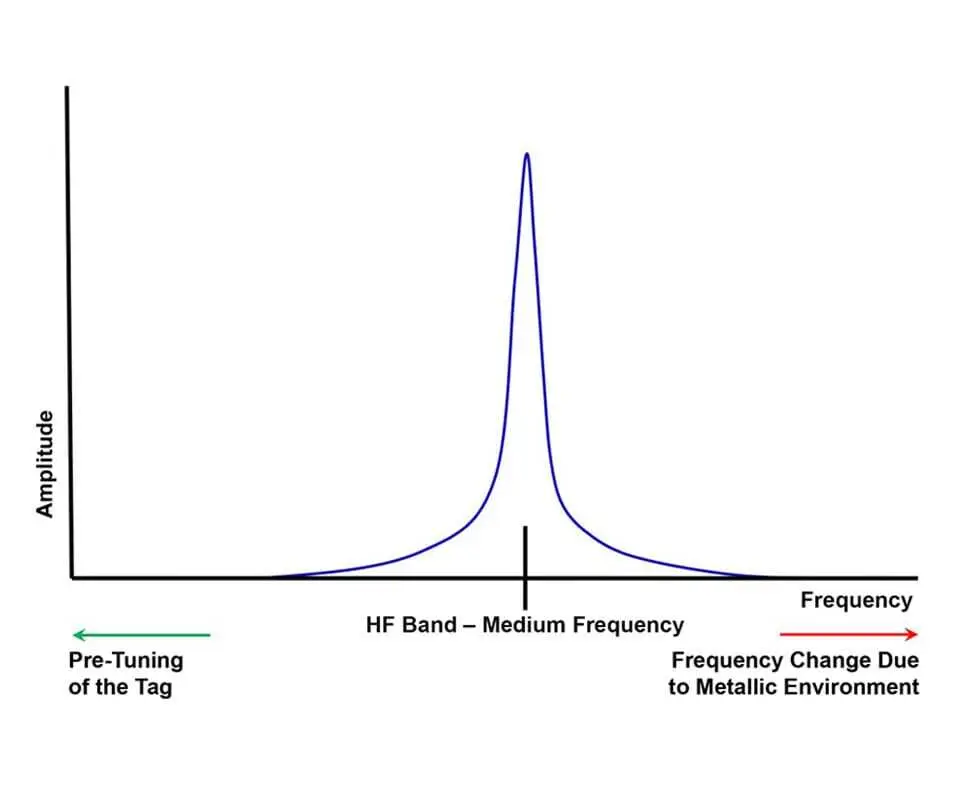

Durch Anpassen der Antenneninduktivität L kann der Schwingkreis des Transponders wieder auf die korrekte Frequenz eingestellt werden (Bild 3). Die Anpassungen am Transponder müssen für jedes Material durchgeführt werden, da die Größe der Vorverstimmung materialabhängig ist. Durch diesen Prozess kann sichergestellt werden, dass kleinste RFID-Tags mit minimalem Platzbedarf maximale Lesereichweite erzielen.

Das elektrische Ersatzschaltbild eines passiven RFID-Transponders (Bild 1) kann durch die Schaltung in Bild 2 dargestellt werden. Setzt man den RFID-Transponder in einem ferromagnetischen Umfeld ein, dann beeinflusst dies seine elektromagnetischen Eigenschaften. Der aus Antenneninduktivität L und Kapazität C bestehende Schwingkreis, der idealerweise auf der Band-Mittenfrequenz von 13,56 MHz arbeitet, wird durch das metallische Umfeld verändert.

Durch Anpassen der Antenneninduktivität L kann der Schwingkreis des Transponders wieder auf die korrekte Frequenz eingestellt werden (Bild 3). Die Anpassungen am Transponder müssen für jedes Material durchgeführt werden, da die Größe der Vorverstimmung materialabhängig ist. Durch diesen Prozess kann sichergestellt werden, dass kleinste RFID-Tags mit minimalem Platzbedarf maximale Lesereichweite erzielen.

Bild 1: Miniaturisierter Transponder mit Ferritkern, Antennenwicklung und HF-RFID-IC.

Digitales Komponentenmanagement

Bild 2: Ersatzschaltbild eines passiven RFID-Transponders.

Die Bandbreite an Materialien in dentalen Anwendungen ist groß. U.a. kommen Sintermetalle, Keramiken, Titan, Kobalt- Chrom-Legierungen, Zirkoniumoxid und Aluminiumoxid oder Kunststoffe wie PMMA und PEEK zum Einsatz. Bearbeitungszentren für Implantate erledigen verschiedenste Bearbeitungsaufgaben wie das Bohren, Schleifen, Polieren und Gravieren von Werkstücken.

Für jedes eingesetzte Material und für jeden verwendeten Bearbeitungsprozess gibt es spezielle Werkzeuge, was die Werkzeugvielfalt potenziert. Die RFID-Kennzeichnung soll vermeiden, dass ein ungeeignetes Werkzeug für einen Bearbeitungsschritt genutzt wird – denn dann droht die Beschädigung des Implantates, des Werkzeuges oder gar der Maschine.

Die Bandbreite an Materialien in dentalen Anwendungen ist groß. U.a. kommen Sintermetalle, Keramiken, Titan, Kobalt- Chrom-Legierungen, Zirkoniumoxid und Aluminiumoxid oder Kunststoffe wie PMMA und PEEK zum Einsatz. Bearbeitungszentren für Implantate erledigen verschiedenste Bearbeitungsaufgaben wie das Bohren, Schleifen, Polieren und Gravieren von Werkstücken.

Für jedes eingesetzte Material und für jeden verwendeten Bearbeitungsprozess gibt es spezielle Werkzeuge, was die Werkzeugvielfalt potenziert. Die RFID-Kennzeichnung soll vermeiden, dass ein ungeeignetes Werkzeug für einen Bearbeitungsschritt genutzt wird – denn dann droht die Beschädigung des Implantates, des Werkzeuges oder gar der Maschine.

Bild 2: Ersatzschaltbild eines passiven RFID-Transponders.

Werkzeugmanagement und vorbeugenden Wartung

Bild 3: Die Feinabstimmung des Schwingkreises sorgt für maximale Reichweite des Tags.

RFID-gestützte Werkzeug- und Werkstückmanagementsysteme verhindern eine Fehlauswahl und ermöglichen einen fehlerfreien Werkzeugeinsatz. Kriterien wie die Drehzahl oder Vorschubgeschwindigkeit werden dabei werkzeugspezifisch eingestellt, um Verschleiß, Materialverbrauch und Erwärmung während der Bearbeitung zu optimieren.

Zur vorbeugenden Wartung besteht die Möglichkeit, für jedes einzelne Werkzeug eine lückenlose Historie anzulegen. So kann vor Beginn einer Bearbeitung bereits die verbleibende Werkzeugstandzeit ermittelt werden, um den Auftrag ohne Werkzeugwechsel durchzuführen.

Eine Online-Anbindung der dentalen Bearbeitungszentren bietet zusätzliche Fernwartung, eine Diagnoseunterstützung sowie webbasierende Bestellsysteme von Verbrauchsmaterialien, welche die Verfügbarkeit der Anlagen weiter erhöhen.

RFID-gestützte Werkzeug- und Werkstückmanagementsysteme verhindern eine Fehlauswahl und ermöglichen einen fehlerfreien Werkzeugeinsatz. Kriterien wie die Drehzahl oder Vorschubgeschwindigkeit werden dabei werkzeugspezifisch eingestellt, um Verschleiß, Materialverbrauch und Erwärmung während der Bearbeitung zu optimieren.

Zur vorbeugenden Wartung besteht die Möglichkeit, für jedes einzelne Werkzeug eine lückenlose Historie anzulegen. So kann vor Beginn einer Bearbeitung bereits die verbleibende Werkzeugstandzeit ermittelt werden, um den Auftrag ohne Werkzeugwechsel durchzuführen.

Eine Online-Anbindung der dentalen Bearbeitungszentren bietet zusätzliche Fernwartung, eine Diagnoseunterstützung sowie webbasierende Bestellsysteme von Verbrauchsmaterialien, welche die Verfügbarkeit der Anlagen weiter erhöhen.

Bild 3: Die Feinabstimmung des Schwingkreises sorgt für maximale Reichweite des Tags.

RFID-Identifikation

Weitere Vorteile durch RFID-Identifikation

Der Einsatz der RFID-Technologie reduziert die Fehlerrate in der Bedienung von komplexen medizinischen Bearbeitungszentren deutlich. Die Auswahl an geeigneten Werkzeugen zur Bearbeitung unterschiedlichster Materialien wird einmalig von einem erfahrenen Bediener auf das digitale System übertragen. Dadurch sind für weitere Mitarbeitende keine zwingenden Spezialkenntnisse mehr nötig, Einlernphasen und Schulungen gestalten sich weniger aufwendig.

RFID-Technologie reduziert die Fehlerrate im Maschinenbetrieb, verringert Ausfallzeiten, erhöht die Produktionseffizienz und beweist die Authentizität von Originalprodukten.

Originalitätsnachweis

Für Maschinenhersteller lässt sich der Einsatz von Fremdanbietern bei Rohmaterialien und Werkzeugen gezielt unterbinden, indem nur originale Produkte zur Verwendung in der Maschine freigegeben werden. Dies lässt sich mithilfe des eindeutigen Codes realisieren, welcher in jedem Transponder individuell gespeichert ist.

Alternativ kann ein Hersteller im frei programmierbaren Speicherbereich des RFID-ICs Werkzeugkennzeichnungen oder Seriennummern programmieren, welche für die Anlagensteuerung als zusätzliche Informationen dienen. Solche agilen Systeme gewährleisten gleichbleibend hohe Qualität und sorgen für stabile Beschaffungskanäle von Verbrauchsmaterialien.

Reduzierung der Ausfallzeiten und Steigerung der Effizienz

Die RFID-Technik reduziert aktiv die Ausfallzeiten und Stillstandzeiten von medizinischen Bearbeitungszentren und maximiert die Gesamtanlageneffektivität. Dies sichert den wirtschaftlichen Betrieb und erhöht den ROI bei entsprechenden Anlageninvestitionen.