- Le noyau en ferrite est essentiel pour assurer la stabilité des signaux RFID dans les environnements métalliques.

- Les transpondeurs miniatures sont intégrés durablement dans les objets métalliques via une solution d'ancrage brevetée.

- Neosid adapte chaque transpondeur au type de métal pour maximiser la portée de lecture et la fiabilité.

- Les applications couvrent des secteurs variés, dont la technologie médicale, la construction, et l'industrie lourde.

Domaines d'application : technologie médicale, construction de tunnels, industrie des boissons, industrie lourde, Industrie 4.0

RFID dans le métal avec les transpondeurs miniatures de Neosid

Le cœur de métierde Neosid réside dans le développement de transpondeurs RFID miniatures qui fonctionnent de manière fiable même dans des environnements métalliques extrêmement exigeants.

Que ce soit dans l'acier inoxydable, l'aluminium ou le titane, la technologie à base de ferrite minimise la perte de signal, permettant une communication stable. Cela permet de mettre en œuvre des applications telles que l'identification d'outils, le suivi et la traçabilité, la maintenance prédictive et l'identification numérique dans l'industrie 4.0.

Matthias Höß, responsable du développement et de la gestion de projets chez Neosid, explique dans une interview les défis que représentent les transpondeurs miniaturisés dans les environnements métalliques.

La ferrite, élément clé de la RFID dans le métal

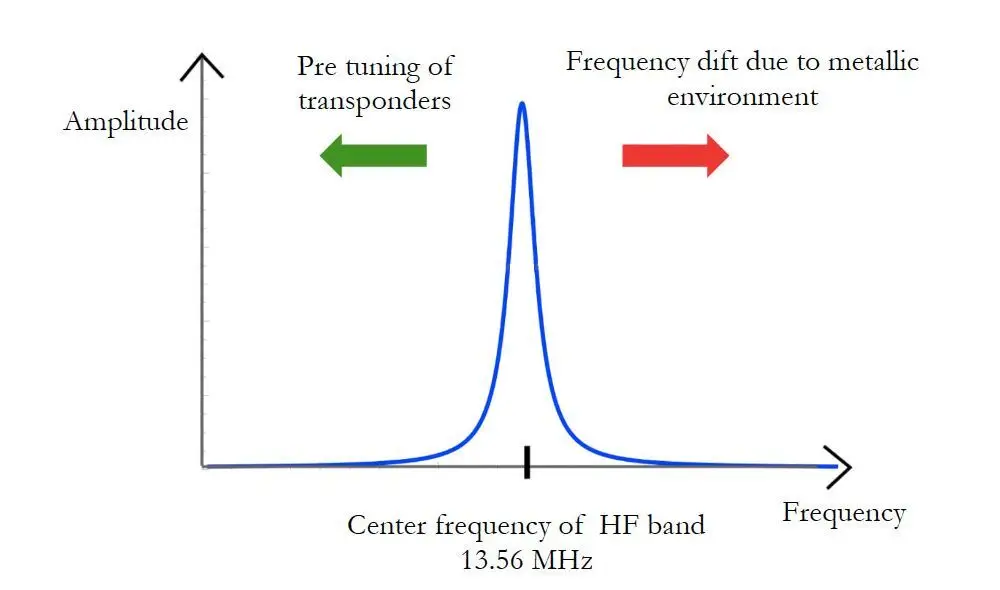

Pourquoi le noyau en ferrite est-il la clé de la RFID dans le métal, en particulier pour la lisibilité NFC à 13,56 MHz ?

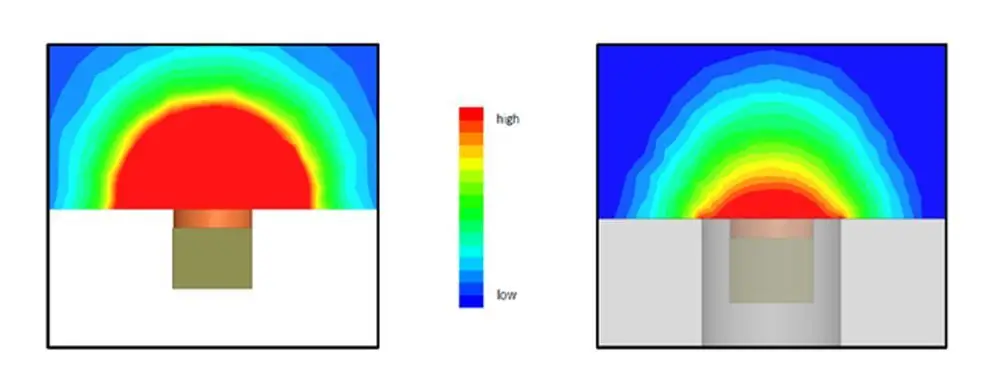

Matthias Höß : Le métal peut fortement atténuer ou déformer les signaux RFID. La ferrite, en revanche, agit comme un amplificateur de signal ciblé et garantit le fonctionnement stable de la RFID dans le métal, même dans les environnements industriels les plus difficiles. La ferrite est particulièrement cruciale dans la technologie NFC à une fréquence de 13,56 MHz pour assurer une communication stable entre le transpondeur et le lecteur.

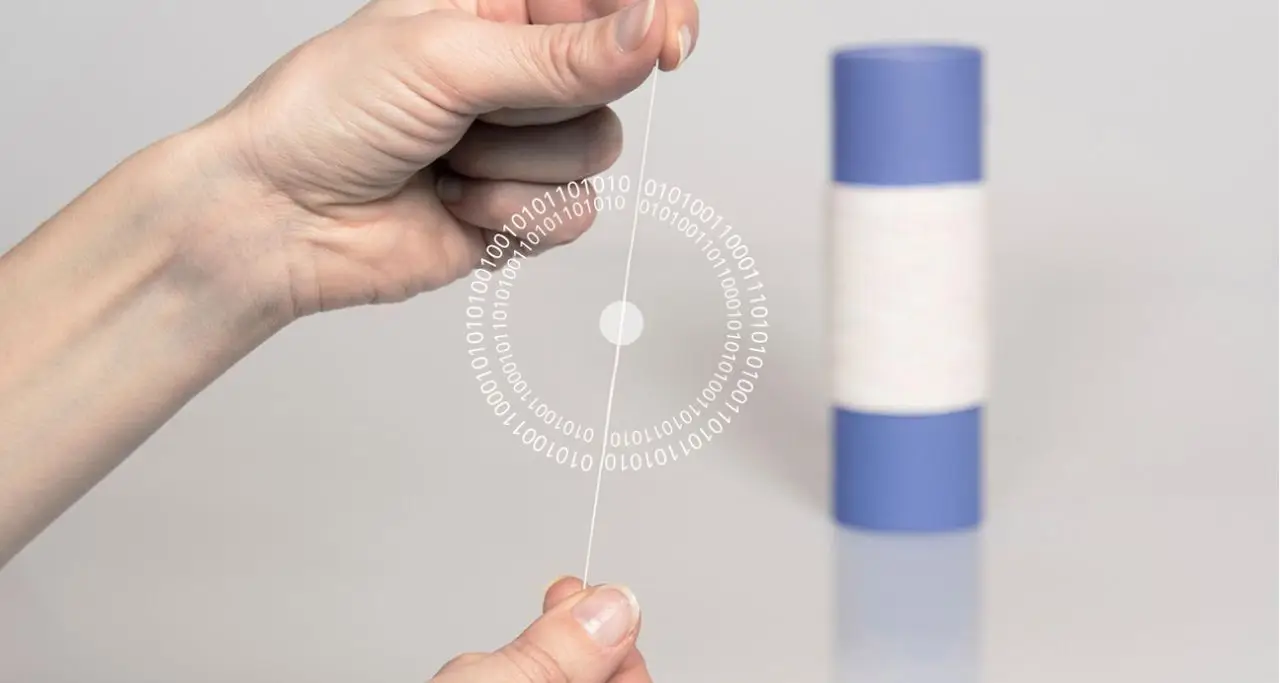

Cela signifie que les transpondeurs NFC miniaturisés peuvent même être lus de manière fiable par des appareils mobiles tels que les smartphones, même si ceux-ci disposent de sources d'énergie limitées.

Le métal reste-t-il un obstacle pour les transpondeurs RFID miniatures dans les environnements industriels (Industrie 4.0, usine intelligente) ?

Matthias Höß : Plus maintenant. Ce qui a longtemps été considéré comme un obstacle insurmontable pour la RFID peut désormais être surmonté. Les appareils et objets métalliques exposés à des conditions difficiles, à des températures élevées, à des vibrations ou à des chocs violents peuvent désormais être identifiés avec une fiabilité particulière.

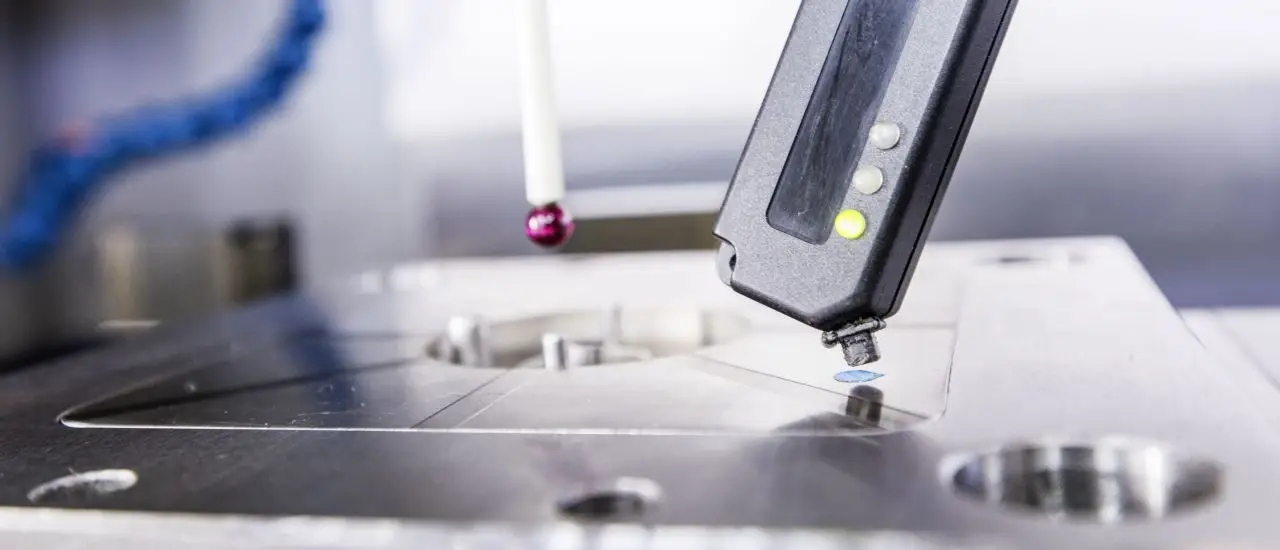

Les transpondeurs miniatures sont ancrés directement dans l'objet : ils sont insérés dans de minuscules trous percés et fixés à l'aide d'une solution brevetée. Cela crée un ancrage permanent et stable dans l'objet.

Cela rend intelligents des objets qui ne pouvaient auparavant être intégrés dans les systèmes IoT ou RFID. Cela ouvre des possibilités totalement nouvelles, de l'industrie 4.0 et des usines intelligentes à la maintenance prédictive et à la numérisation complète de l'ensemble de la chaîne de valeur. Cela signifie également un suivi complet des actifs et une traçabilité numérique.

Les premiers transpondeurs ont été utilisés dans le secteur dentaire, par exemple sur des instruments chirurgicaux, à partir de 2012. Aujourd'hui, le champ d'application est beaucoup plus large : toutes les industries qui souhaitent suivre, marquer et identifier des objets métalliques bénéficient des transpondeurs miniaturisés destinés à être utilisés dans le métal.

Pourquoi la combinaison de transpondeurs miniaturisés et de métal est-elle si difficile ?

Matthias Höß : Le métal influence fortement le circuit résonnant d'un transpondeur et peut nuire considérablement à la qualité du signal. Cependant, tous les métaux ne sont pas identiques. Le fait que le transpondeur soit intégré dans de l'aluminium, de l'acier inoxydable ou du laiton fait une différence considérable en termes de propriétés électromagnétiques. C'est précisément là que réside notre spécialisation technologique.

Notre cœur de métier consiste à développer des transpondeurs miniatures qui fonctionnent de manière fiable même dans des environnements métalliques extrêmement difficiles. Chaque transpondeur est précisément adapté au matériau concerné afin de garantir une portée de lecture et une fiabilité maximales.

Quelle solution à base de ferrite Neosid utilise-t-elle pour permettre la RFID dans le métal avec des portées de lecture stables ?

Matthias Höß : Notre solution consiste en des noyaux de ferrite de haute qualité que nous développons et fabriquons nous-mêmes. C'est là que notre spécialisation entre en jeu : chaque transpondeur est précisément adapté au matériau concerné afin d'obtenir des portées de lecture maximales et des performances optimales. Notre objectif est que le transpondeur fonctionne toujours dans la plage de fréquences optimale.

Pour la NFC, par exemple, cette plage est de 13,56 MHz. Pour y parvenir, nous utilisons des noyaux en ferrite de haute qualité. Grâce à notre expertise en matière de ferrite, les transpondeurs délivrent des signaux stables même dans des environnements métalliques complexes et peuvent être lus de manière fiable, même avec des appareils mobiles dont la puissance est limitée.

Où vos transpondeurs RFID miniatures sont-ils utilisés, de la technologie médicale à l'industrie lourde ?

Matthias Höß : Partout où une identification fiable dans un environnement métallique était jusqu'à présent difficile. Dans le domaine de la technologie médicale, par exemple, ils sont utilisés pour étiqueter les instruments chirurgicaux et les outils dentaires durables qui doivent résister à des processus de stérilisation à haute température. Dans le domaine de la construction mécanique et de l'industrie, ils sont utilisés pour identifier les outils, les composants de machines et les pièces critiques pour la sécurité.

Nos transpondeurs sont également utilisés dans la construction de tunnels, par exemple dans les tunneliers, où les vibrations extrêmes et les environnements difficiles exigent une robustesse maximale. Dans les industries chimique et des boissons, ils permettent le marquage des fûts métalliques et des conteneurs de production afin d'assurer une traçabilité complète et d'optimiser les processus.

Dans la logistique et les matières premières, ils permettent l'identification numérique de profilés métalliques ou de matériaux en brins qui n'étaient auparavant marqués qu'avec de la couleur. Même dans les ports et les applications lourdes telles que les grues, les crochets et les œillets, ils garantissent un marquage fiable malgré leur exposition à des charges mécaniques élevées.

Quelle est votre flexibilité en matière de personnalisation des matériaux et d'intégration mécanique (installation par perçage, verrouillage) ?

Matthias Höß : Bonne question, car de nombreuses demandes de clients nécessitent en effet des solutions personnalisées. Par exemple, un client peut spécifier que les transpondeurs doivent être intégrés dans des composants en laiton ou en acier. Dans de tels cas, nous adaptons les transpondeurs précisément à cet environnement afin d'obtenir une portée de lecture optimale, même avec un apport d'énergie minimal.

Nos transpondeurs standard sont parfaitement adaptés aux environnements non métalliques et à l'acier inoxydable, souvent utilisé dans la construction mécanique ou la fabrication d'outils. Si nécessaire, nous pouvons également développer des transpondeurs pour tous les autres métaux. Par exemple, le titane, l'aluminium, le zinc, le cuivre ou même la fonte.

Vous pouvez donc également développer des transpondeurs RFID entièrement nouveaux ?

Matthias Höß : Oui , c'est l'un de nos grands avantages. Notre expertise dans les domaines de la ferrite, de l'intégration de puces, de la technologie d'enroulement, du conditionnement et de l'encapsulation entre ici en jeu. L'ensemble de la chaîne de production est situé en interne. Grâce aux distances courtes entre le développement et la production, nous pouvons mettre en œuvre des adaptations spécifiques aux clients de manière particulièrement rapide et efficace.