- La technologie RFID UHF permet une identification fiable et automatique des palettes dans le système de transport sans conducteur.

- L’intégration de capteurs laser et d’antennes à champ proche optimise le suivi et la gestion des emplacements de stockage.

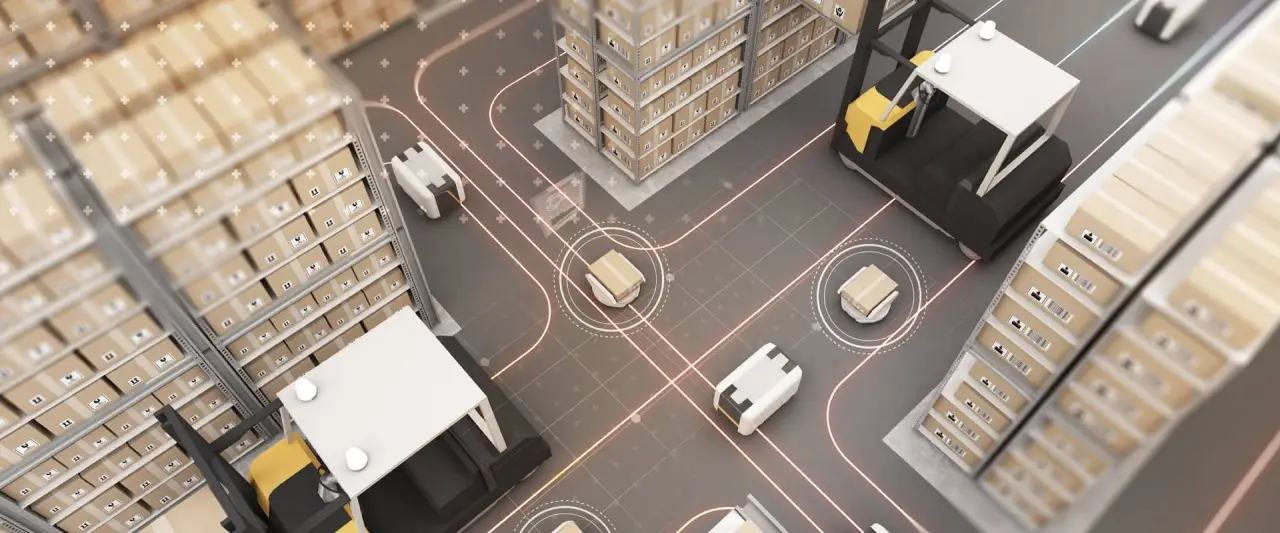

- Le système facilite un trafic mixte fluide entre DTS automatisés et équipements manuels dans la zone de production.

- La solution améliore la transparence logistique et prépare l’automatisation d’autres processus comme la gestion des déchets.

Afin d'optimiser la logistique des matériaux pour l'assemblage, la technologie d'entraînement et d'automatisation, le spécialiste KEB Automation mise sur la technologie RFID sur les lignes de convoyage et les systèmes de transport sans conducteur.

La solution RFID de Turck prend en charge l'automatisation des processus logistiques et permet une transparence totale dans le flux de matériaux de la production de convertisseurs de fréquence, sans aucun effort manuel fastidieux. La solution contribue également à optimiser l'utilisation des ressources et à exploiter efficacement la capacité de stockage en garantissant une attribution rapide et fiable aux destinations grâce au suivi automatisé des palettes.

Rédigé par Phil Whorton, responsable des solutions système spécifiques aux clients au sein du centre de services d'application de Turck.

Logistique des matériaux

Que faut-il pour une logistique des matériaux efficace ?

Une logistique des matériaux efficace nécessite bien plus que la simple gestion des flux de matériaux liés à la production. L'objectif principal est d'optimiser les processus, de réduire les coûts et d'assurer le bon déroulement des opérations. La transparence joue un rôle crucial dans la gestion et le contrôle efficaces et flexibles des mouvements de transport.

Cela nécessite une solution qui combine de manière transparente autant d'aspects que possible de la logistique des matériaux. Les flux d'informations accompagnant les matériaux doivent être assurés afin d'atteindre une productivité et une efficacité maximales et d'éviter les goulots d'étranglement. KEB Automation a relevé ce défi avec l'intralogistique dans l'usine d'électronique.

« La solution de Turck nous offre la transparence que nous recherchions sans nécessiter de travail manuel fastidieux. La capture des étiquettes RFID est entièrement automatisée, ce qui permet d'effectuer ou de traiter simultanément les tâches d'entrepôt à partir du système SAP Extended Warehouse Management. »

Viktor Derksen - Responsable de l'ingénierie industrielle, KEB Automation

DTS dans la zone de production

En tant que spécialiste des technologies d'entraînement et de commande, KEB Automation développe, produit et commercialise dans le monde entier des entraînements ainsi que des moteurs, des réducteurs, des freins, des embrayages et des solutions IIoT. Dans son usine de production de Barntrup, l'entreprise souhaitait automatiser autant que possible tous les processus d'entreposage sans valeur ajoutée.

L'occasion spécifique de le faire s'est présentée avec le déménagement dans un nouveau hall de production, dans lequel il était possible de réaliser une planification détaillée jusqu'aux zones de production. Dès le début, l'objectif était de remplacer l'utilisation de chariots élévateurs dans la zone de production par un système de transport sans conducteur.

RFID dans l'entrepôt

Contrôle de l'entrepôt et suivi des palettes à l'aide de la technologie RFID

Les étiquettes comportent un numéro d'unité de manutention (UM) unique, qui identifie les supports de charge dans SAP EWM. L'étiquetage supplémentaire du numéro sous forme de code-barres et de texte brut rend inutile l'identification de la personne qui a identifié une palette, ainsi que le lieu et la manière dont elle a été identifiée.

Un ordre de transport fait donc toujours référence à une HU, même entre des emplacements d'entrepôt inter-systèmes, qu'il soit exécuté par le DTS ou par des chariots industriels conventionnels. L'échange d'informations entre les différents systèmes et SAP est coordonné via un middleware.

« Nous voulions automatiser entièrement l'identification et le suivi de toutes les palettes sur les itinéraires dans la zone de production à l'aide d'étiquettes RFID. »

Viktor Derksen - Responsable de l'ingénierie industrielle, KEB Automation

Une exploitation mixte de différents systèmes intralogistiques

Dans l'entrepôt automatisé, les palettes prélevées sont préparées pour le DTS à l'aide d'un système de convoyage. À partir de ce point de départ, les palettes sont transportées vers tous les halls de production électronique.

L'itinéraire comprend plusieurs sections individuelles et des tampons intermédiaires, en fonction de la destination. Les ordres de transport individuels sont exécutés non seulement par le DTS, mais aussi par des chariots industriels à commande manuelle et des équipements de manutention stationnaires.

Dans cette exploitation mixte de différents systèmes intralogistiques, le suivi précis des palettes et le contrôle précis de leurs mouvements présentent des défis que la technologie RFID est conçue pour surmonter.

Solution d'identification optique inadaptée

Le DTS a toujours besoin d'instructions ou d'informations de position pour déterminer l'itinéraire. « Pour un simple transport de palettes d'un poste de travail à un autre, c'est assez simple », explique Phillip Hannesen, responsable de la transformation numérique pour la production chez KEB à Barntrup.

« Cela devient problématique dans les zones où plusieurs palettes sont temporairement stockées pour être récupérées plus tard par un autre véhicule et transportées vers un autre endroit. Lorsqu'il y a un mélange de supports de charge, l'attribution cohérente des unités de manutention aux emplacements n'est plus garantie, de sorte que les véhicules doivent toujours être en mesure d'identifier la palette chargée. »

« En utilisant cette solution RFID, nous pouvons intentionnellement autoriser un certain chaos à ce stade afin de permettre un travail efficace. Dès qu'une palette quitte la zone, la palette et sa destination sont automatiquement reconnues. »

Phillip Hannesen - Responsable de la transformationnumérique pour la production, KEB Automation

La solution optimale : la RFID UHF

Afin de garantir une identification fiable de la charge, il est important que cela soit possible indépendamment de l'orientation et du positionnement de la palette.

La technologie RFID UHF de Turck offre une solution pour toutes les situations d'installation de l'application et atteint un taux de lecture de près de 100 %. La polyvalence et la flexibilité du système sont démontrées par les différents cas d'utilisation chez KEB.

Identification des palettes

Identification des palettes au point de transfert

La présence des palettes à des emplacements de stockage définis est vérifiée à un point de transfert pour les chariots élévateurs et les DTS. Le capteur de distance laser Q5X de Banner Engineering, partenaire optique de Turck, est utilisé à cet effet. 20 capteurs Q5X d'une portée de 5 mètres sont utilisés pour détecter 20 palettes.

Les capteurs Q5X, montés à une hauteur de 3 mètres, déterminent si le point de transfert contient des palettes pouvant être transportées.

Dès que le capteur de distance a détecté la présence d'une palette, un ordre de transport est généré pour le DTS. Celui-ci récupère la palette, passe par la porte RFID et reçoit enfin les informations HU de SAP EWM.

Les capteurs de distance laser détectent les emplacements de stockage occupés

Le système vérifie si la destination est déjà occupée avant de générer un ordre de transport. Avant l'utilisation des capteurs Q5X, le DTS devait d'abord se rendre à destination pour le déterminer.

Dans ce cas, le DTS attendait devant l'emplacement de stockage bloqué jusqu'à ce qu'un employé le libère. Aujourd'hui, le véhicule reçoit à l'avance des informations indiquant si la destination est occupée et ne commence son trajet que si elle est libre, ce qui évite les trajets à vide et les temps d'attente et améliore finalement les performances.

Un capteur initie une communication standardisée entre le contrôleur et le DTS en envoyant un signal de 24 volts au contrôleur lorsqu'il détecte le système de transport. Le PLC transmet à son tour les informations au DTS via le réseau TCP/IP.

Antennes à champ proche en service

Identification des palettes à pleine vitesse

Des antennes externes sont montées de chaque côté d'une porte de hall et connectées au lecteur RFID UHF. Les antennes externes garantissent une détection fiable des étiquettes RFID sur les palettes, quelle que soit l'orientation de la palette respective sur le DTS. Lorsque le DTS s'approche de la porte, il envoie un signal au Q300 via le réseau pour démarrer l'enregistrement.

Une commande magasin, c'est-à-dire l'ordre de transporter le support de charge de A à B, est présente dans SAP EWM pour l'unité de manutention détectée par le Q300. Une fois que le DTS a franchi la porte, il envoie une requête au middleware. Celui-ci récupère les informations sur la palette à partir de l'antenne, puis demande au système SAP la destination de la palette. Les données capturées sont ensuite transférées au DTS.

Identification efficace même à courte distance

Deux halls de production sont reliés par un pont équipé d'un système de convoyage de palettes fixe, également doté de la technologie RFID. Contrairement à l'application à la porte du hall, où les étiquettes RFID doivent être détectées sur de longues distances, le défi dans cette application est de ne lire que les étiquettes RFID situées à proximité immédiate, c'est-à-dire à une distance maximale d'environ 10 cm. Pour ce faire, des antennes à champ proche sont positionnées à gauche et à droite du convoyeur de palettes. Ces antennes à champ proche ne détectent que l'étiquette RFID de la palette qui se trouve directement devant elles.

Un processus de transfert fluide

Aux points de transfert, le système de convoyage communique avec le DTS afin de garantir un processus de transfert fluide. Lorsque la palette est placée, le DTS envoie une demande au middleware afin d'identifier la palette via les antennes à champ proche du lecteur Q300. Ces informations sont renvoyées au middleware, qui détermine les tâches d'entreposage pour cette palette à partir des données SAP EWM. Une fois la palette placée au point de transfert, le système de convoyage la transporte vers le hall suivant, où elle est à nouveau détectée à l'aide de la technologie RFID.

Transparence totale

La solution RFID offre à KEB l'avantage clé d'une transparence de bout en bout. L'emplacement d'une palette peut être vu à tout moment, qu'elle se trouve encore sur le système de convoyage, qu'elle ait été prise en charge par le chariot industriel ou qu'elle soit déjà arrivée à destination. Dans certaines situations, il est possible d'automatiser la confirmation des tâches d'entrepôt EWM à l'aide de la RFID. Cela est complété par le fonctionnement manuel des appareils mobiles.

« La solution de Turck nous offre la transparence que nous recherchions sans effort manuel fastidieux », explique M. Derksen. « La capture des étiquettes RFID est entièrement automatisée, ce qui permet d'effectuer ou de traiter simultanément les tâches d'entrepôt du système SAP Extended Warehouse Management. »

Une gestion agile des entrepôts permet un chaos contrôlé

Un autre avantage de la solution RFID est qu'elle permet un trafic mixte dans le hall de production. Cela signifie que les DTS et les employés équipés de chariots élévateurs ou de transpalettes peuvent charger et décharger simultanément dans la zone de transit. Il n'est pas nécessaire de gérer séparément l'espace de stockage, car chaque palette peut être identifiée à chaque fourche.

« En utilisant cette solution RFID, nous pouvons intentionnellement autoriser un certain chaos à ce stade afin de permettre un travail efficace. Dès qu'une palette quitte la zone, la palette et sa destination sont automatiquement reconnues », explique M. Hannesen, qui souligne également la bonne coopération avec Turck : « Le service et les canaux de communication courts de Turck permettent une coopération efficace, et nous sommes heureux de pouvoir compter sur ce partenariat de confiance bien établi. »

Perspectives

Le succès de l'utilisation du DTS avec la technologie RFID de Turck a conduit à la planification d'autres extensions. L'élimination des déchets a également été intégrée avec succès dans le système : les conteneurs dans lesquels le carton usagé est collecté sont récupérés par le DTS. Il est prévu que ces conteneurs soient transférés directement vers un nouveau compacteur de déchets, ce qui signifierait une élimination entièrement automatisée.

Les capteurs de distance laser seront également équipés à l'avenir de modules IO-Link Turck, qui effectueront de manière indépendante des tâches de contrôle grâce à l'utilisation du logiciel logique ARGEE de Turck. Cela comprend, par exemple, l'acquisition et l'évaluation des valeurs des capteurs. Ils géreront également de manière autonome et efficace la communication requise avec le middleware ou le DTS, ce qui se traduira par une solution globale extrêmement légère.