- Les propulseurs annulaire de Copenhagen Subsea sont spécifiquement conçus pour résister à une pression de plus de 600 bars en milieu marin profond.

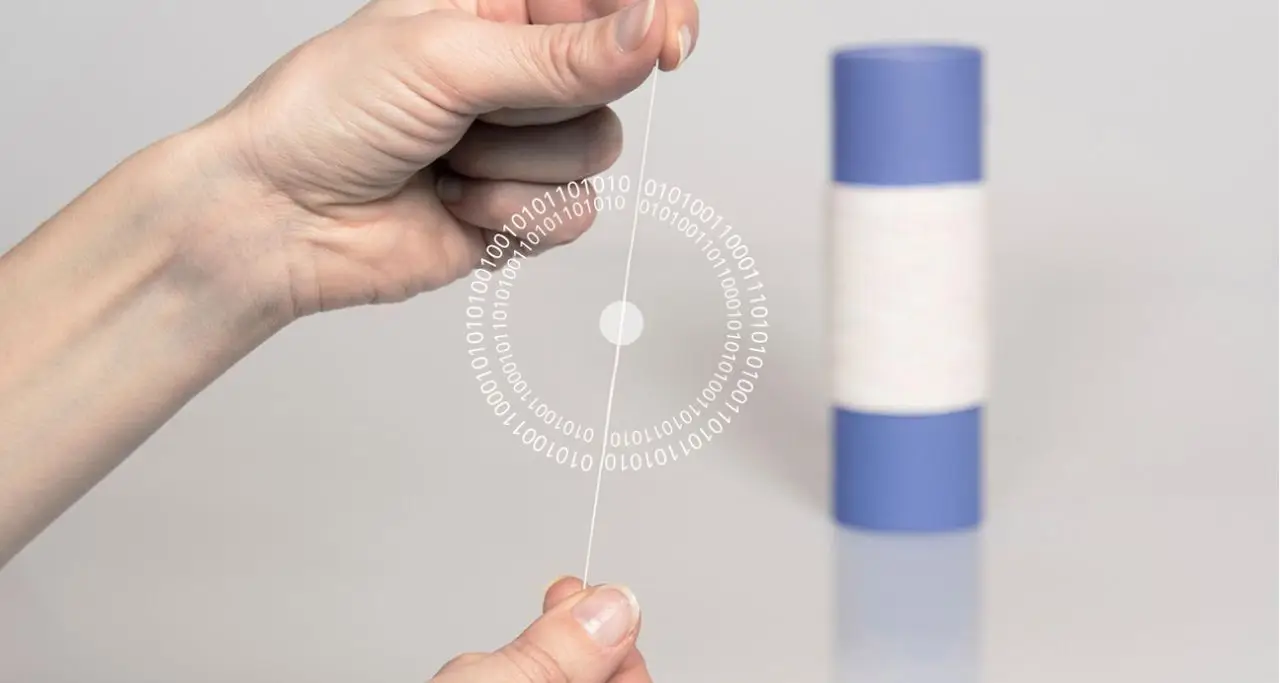

- La technologie RFID Neosid intégrée directement dans le propulseur garantit une identification et une traçabilité fiables sur plusieurs années d'utilisation.

- Le moulage sous vide assure l'absence d'air emprisonné, évitant les risques de fissures ou de délaminage sous haute pression.

- Cette traçabilité précise améliore la maintenance préventive et réduit les arrêts imprévus tout en fondant les processus d'amélioration sur des données vérifiables.

À 6 000 mètres sous la surface de la mer, il n'y a pas de place pour les approximations. À cette profondeur, la pression atteint plusieurs centaines de bars, il fait sombre, froid, l'environnement est hostile, et la moindre erreur coûte très cher. Quiconque souhaite travailler dans cet environnement a besoin d'une technologie qui non seulement « fonctionne », mais qui soit également fiable en permanence.

C'est précisément là que deux mondes spécialisés se rencontrent : les systèmes de propulsion sous-marins à entraînement électrique par anneau de Copenhagen Subsea et les transpondeurs RFID résistants à la pression de Neosid.

D'une solution standard défaillante à un système d'entraînement propriétaire

Cette histoire n'a pas commencé par un concept, mais par un défi sur le terrain.

Il y a environ 15 ans, l'équipe fondatrice dirigée par Henrik Neuschäfer Larsen travaillait sur un ROV pour les coques de navires.

Le concept était clair, mais les systèmes de propulsion sous-marins disponibles n'ont pas réussi le test d'endurance : ils n'étaient pas assez robustes, pas assez durables et n'étaient pas conçus pour fonctionner pendant des heures à forte charge à proximité immédiate de la coque du navire, dans les courants, dans des conditions sales, dans l'eau salée et sous contrainte mécanique.

La conséquence est radicale et typique des ingénieurs : si ce dont nous avons besoin n'existe pas, nous le construirons nous-mêmes.

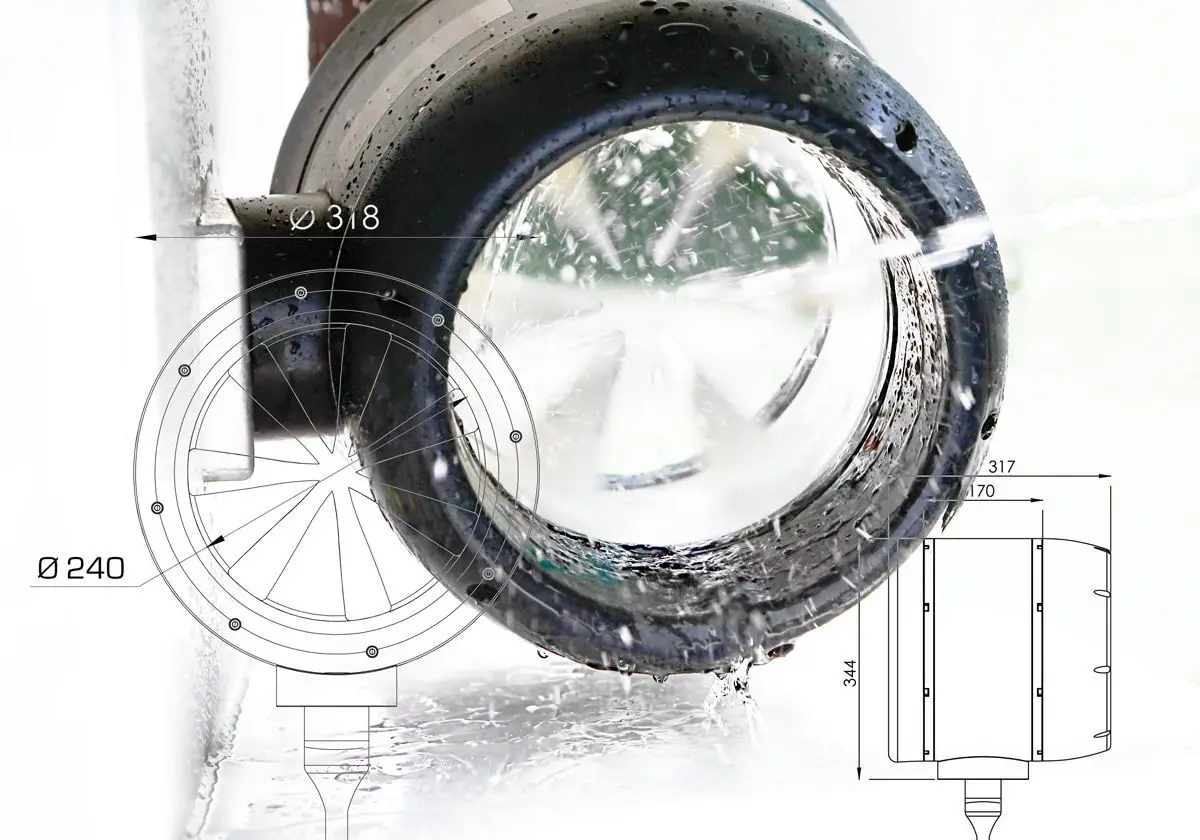

Pas à pas, cette décision a donné naissance à un produit indépendant : un propulseur annulaire dans lequel le moteur n'est pas situé au centre, mais intégré comme un stator dans l'anneau extérieur. L'hélice tourne à l'intérieur, l'unité est moulée sous vide et fonctionne entièrement sous l'eau, sans arbres classiques, sans huile, sans joints complexes. La conception entièrement électrique et sans huile élimine également le risque de fuite, ce qui est essentiel dans les environnements marins sensibles.

Résultat : moins d'usure, moins de points faibles, une plus grande résistance à la pression. Le projet a donné naissance à une entreprise : Copenhagen Subsea A/S.

Aujourd'hui, ces propulseurs équipent des ROV, des AUV (véhicules sous-marins autonomes), des véhicules de surface et des plates-formes spéciales dans le monde entier. Ils sont utilisés par des opérateurs sous-marins, des instituts de recherche et des équipementiers pour lesquels la défaillance n'est pas une option. Ils sont conçus pour des applications extrêmes, testés à des profondeurs de plus de 6 000 mètres et homologués avec une marge de sécurité de 663 bars.

Identité sous haute pression : pourquoi une étiquette RFID devient soudainement stratégique

À mesure que leur utilisation se généralise, une autre question prend de l'importance : l'identification unique et la traçabilité. Chaque propulseur est composé de composants documentés de haute qualité, et tous les matériaux sont soumis à un contrôle qualité et à un contrôle par lots rigoureux. Au début du développement, cela permet d'identifier les sources d'erreur. Pendant le fonctionnement, cela constitue la base de la fiabilité et de la confiance.

Le problème : dans la réalité de la propulsion sous-marine, les étiquettes, autocollants ou marquages apposés à l'extérieur ne durent souvent pas. L'eau salée, la pression, l'abrasion, la peinture, tout va à l'encontre d'un marquage clair.

La question au sein de l'équipe : comment pouvons-nous être sûrs de savoir exactement quel moteur nous avons devant nous dans cinq ou huit ans, lorsqu'il reviendra d'un projet en eaux profondes ?

La réponse mène à Neosid.

La solution : un transpondeur plus résistant que son environnement

Nous recherchons un transpondeur RFID capable d'assurer trois fonctions de manière fiable :

Résister à la pression – jusqu'à des profondeurs de 6 000 m et plus sans imploser.

Être exempt d'air – sans air emprisonné qui devient un problème sous pression.

Pouvoir être intégré discrètement – suffisamment petit et robuste pour s'intégrer parfaitement dans le processus de production.

Copenhagen Subsea opte pour un transpondeur de Neosid, qui est placé directement à l'intérieur du propulseur pendant le moulage. La balise est invisible de l'extérieur : pas de boîtier supplémentaire, pas de cavités, pas de modifications mécaniques. Pendant le moulage sous vide, le composé d'enrobage est dégazé avant de durcir. Cela élimine les inclusions d'air qui, autrement, seraient comprimées en profondeur et pourraient provoquer des fissures, des infiltrations d'humidité ou un délaminage.

Ainsi, le transpondeur reste protégé mécaniquement, stable électriquement et lisible de manière fiable, même sous une pression extrême. L'intégration est simple, mais l'effet ne l'est pas.

Lorsqu'un propulseur est renvoyé à l'usine, il est scanné. L'identifiant RFID relie de manière unique le composant à la documentation interne : numéro de série, lots, composants utilisés, date de production, résultats des tests le cas échéant.

Cela est inestimable, en particulier dans les rares cas de dommages ou d'anomalies : au lieu de faire des suppositions, il est possible d'analyser précisément quel lot, quelle étape de production ou quelles conditions de fonctionnement ont joué un rôle. Si un propulseur montre des signes précoces d'usure, l'étiquette permet aux ingénieurs de vérifier si des composants similaires du même lot ont été utilisés ailleurs, ce qui aide à prévoir les problèmes avant qu'ils ne surviennent.

Il est ainsi possible de remplacer les pièces pendant les fenêtres de maintenance prévues, plutôt que de réagir à des pannes en mer, ce qui réduit les temps d'arrêt imprévus et les coûts de maintenance. À l'échelle de la flotte, les données collectées permettent également un contrôle qualité basé sur les données et des processus de maintenance plus rationalisés.

Ce qui est intéressant, c'est que les défauts sont rares. C'est précisément pour cette raison que l'on pourrait être tenté de se demander : « Cela en vaut-il vraiment la peine ? ».

Pour Henrik Neuschäfer Larsen et son équipe, la réponse est claire : oui.

Le transpondeur n'est pas un gadget marketing ou une fonctionnalité destinée à enrichir la fiche technique. Il s'agit d'un élément constitutif d'une conception cohérente de la qualité :

chaque propulseur reste identifiable tout au long de son cycle de vie.

Les cas de service peuvent être évalués sur la base de faits.

Les processus d'amélioration internes sont basés sur des données fiables plutôt que sur des hypothèses.

Les clients reçoivent un produit qui est également pris au sérieux au niveau des processus.

En d'autres termes, si vous construisez des systèmes de propulsion pour les grands fonds marins, vous ne pouvez pas vous contenter d'une traçabilité superficielle.

La physique au service de la traçabilité

Le fait que le transpondeur Neosid puisse jouer ce rôle est tout sauf trivial d'un point de vue technique. Les propulseurs sont moulés sous vide afin de garantir qu'aucun air ne reste emprisonné à l'intérieur. L'air représenterait un risque à une profondeur de 6 000 mètres, car il peut être comprimé, créer des tensions et affaiblir les structures.

Le transpondeur Neosid (Miniature Transponder NeoTAG®) répond précisément à cette exigence : compact, robuste, sans poches d'air critiques. Le fait qu'il puisse résister aux mêmes conditions extrêmes que le propulseur lui-même dans des conditions réelles d'utilisation fait partie de la réussite : un composant normalement associé à la logistique, à l'entreposage ou au contrôle d'accès prouve son adéquation dans l'un des environnements les plus difficiles de l'industrie.

Petites quantités, impact maximal

Copenhagen Subsea ne produit pas des millions d'unités. Elle fabrique des systèmes spéciaux de haute qualité pour des applications professionnelles : quelques centaines de propulseurs utilisés dans des projets critiques à travers le monde. C'est précisément pour cette raison que chaque unité compte.

Dans cet environnement, l'intégration de la technologie RFID par Neosid n'est pas rentable en termes d'économies d'échelle, mais en termes de sécurité et de professionnalisme:

Chaque propulseur est marqué de manière unique, même après des années d'utilisation.

L'effort d'intégration est minime.

Les avantages dans chaque cas individuel sont énormes.

Il s'agit d'une forme de « rencontre entre un champion caché et une fonctionnalité cachée » : le client reçoit un produit hautement spécialisé dont il ne peut voir l'organisation interne, mais dont il bénéficie directement lorsqu'il a besoin d'un service après-vente.