- La nouvelle fraiseuse CNC permet la production de circuits imprimés jusqu’à 750 x 900 mm, élargissant considérablement les capacités.

- Le fraisage CNC évite l’usage de produits chimiques nocifs et facilite le recyclage des déchets métalliques.

- La combinaison du fraisage CNC et de l’impression 3D permet la production intégrée de composants électroniques et de boîtiers personnalisés.

- Depuis 2022, GERA-IDENT a gagné en flexibilité et réduit ses dépendances aux chaînes d’approvisionnement externes.

Dans une interview exclusive, Ramin Hassan, directeur général de GERA-IDENT, présente la nouvelle fraiseuse CNC agrandie qui joue un rôle clé dans la transformation continue des processus de production de l'entreprise.

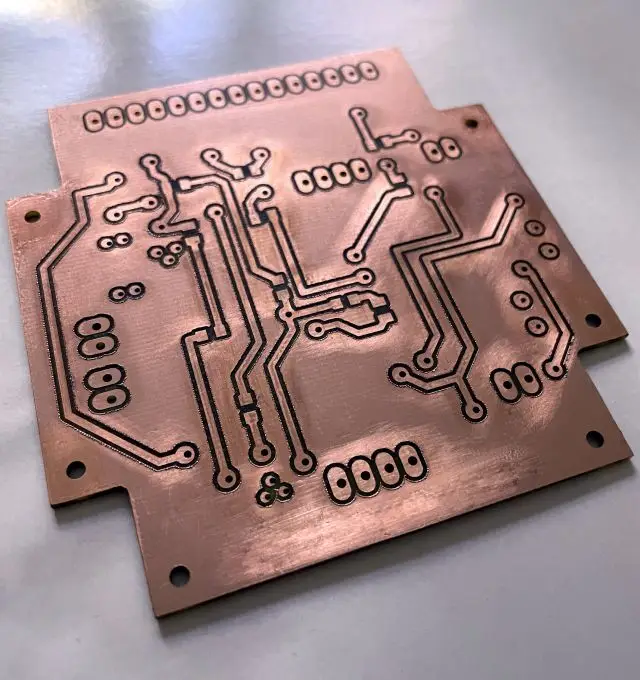

Plus de précision, des délais de production plus courts et une qualité constante : grâce à la nouvelle fraiseuse CNC, GERA-IDENT fait passer la production de composants RFID à un niveau supérieur. Du prototype à la production en série, cette technologie de pointe offre efficacité et flexibilité tout en répondant aux normes les plus élevées en matière de précision des composants.

Entretien avec Ramin Hassan

1. Pourquoi avez-vous acheté la fraiseuse CNC et à quels processus spécifiques sera-t-elle utilisée ? La pandémie de coronavirus ou les goulots d'étranglement dans la production de circuits imprimés ont-ils influencé cette décision ?

Ramin Hassan : La décision d'acheter la fraiseuse CNC a été principalement motivée par la nécessité d'étendre et de flexibiliser davantage notre production électronique. Nous voulions optimiser la production des pièces de boîtier et des composants électroniques tels que les circuits imprimés et les antennes.

Nous avons connu des goulots d'étranglement, en particulier pendant la pandémie de coronavirus, lorsque les chaînes d'approvisionnement mondiales ont été gravement perturbées. Afin de continuer à livrer nos lecteurs et nos antennes dans les délais, nous avons décidé d'acheter un système capable de couvrir ces deux domaines.

2. Quels sont les avantages de ce système ?

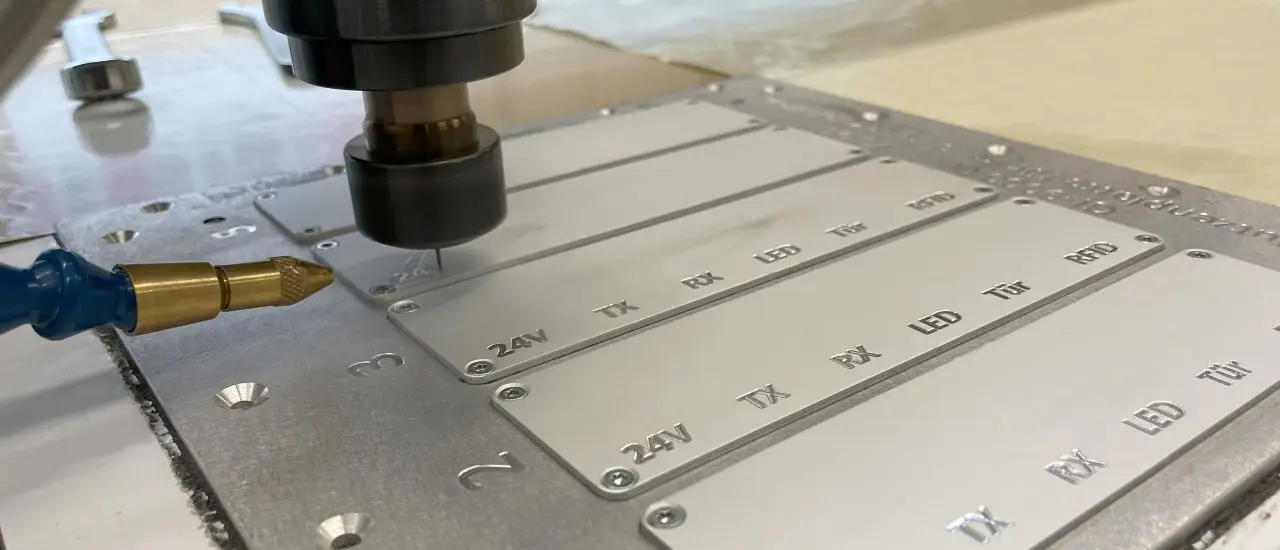

Ramin Hassan : La fraiseuse CNC nous permet de produire efficacement à la fois des composants plus grands, tels que des boîtiers, et des composants électroniques, tels que des antennes. Un autre aspect important était le caractère écologique de cette technologie. Contrairement à la gravure, le fraisage ne produit aucun produit chimique nocif pour l'environnement et les déchets qui en résultent sont constitués de matériaux purs recyclables.

Que nous produisions des circuits imprimés ou des pièces métalliques, la majorité des déchets sont des copeaux métalliques, qui peuvent être récupérés et recyclés.

3. Quelles sont les caractéristiques de cette machine et quelle est sa capacité de production hebdomadaire ?

Ramin Hassan : La fraiseuse CNC offre un large éventail de fonctions. Grâce au grand nombre de lames et d'outils disponibles, nous sommes en mesure de couper ou de fraiser une grande variété de matériaux, notamment des plastiques tels que l'ABS ou le PA, mais aussi le FR4, le bois, l'aluminium et l'acier.

Le système de caméra intégré pour la reconnaissance automatique des repères permet un travail précis même sans positionnement exact du matériau.

La capacité de production varie en fonction du produit et de la complexité du processus de fabrication. Certaines pièces prennent plus de temps à produire que d'autres, de sorte que le nombre de pièces n'est pas toujours le meilleur indicateur de la capacité.

La machine a été initialement achetée pour le prototypage rapide afin d'accélérer le développement des prototypes. Aujourd'hui, nous l'utilisons également pour les petites et moyennes séries de production.

4. À quelles applications spécifiques utilisez-vous la machine ?

Ramin Hassan : La machine est utilisée à la fois dans le secteur du matériel informatique et dans celui des transpondeurs. Citons par exemple la production de circuits imprimés et la personnalisation de boîtiers standard et d'éléments d'appareils.

Nous nous concentrons généralement sur les étiquettes RFID, mais la machine nous permet également de produire des étiquettes rigides, de tester des prototypes et de produire jusqu'à des quantités moyennes, soit plusieurs milliers d'unités.

Dans le domaine du prototypage, par exemple, nous construisons des circuits imprimés adaptateurs pour les grandes puces de transpondeurs. Ces petits circuits imprimés sont équipés de puces et s'intègrent mieux dans les circuits imprimés finaux lors du processus de prototypage, y compris les points de test et d'autres fonctionnalités.

5. Quels avantages spécifiques GERA-IDENT a-t-elle constatés depuis l'acquisition de la machine CNC en 2022 ?

Ramin Hassan : Les circuits imprimés ne dépassent généralement pas 300 x 200 millimètres. Nous pouvons désormais produire des cartes beaucoup plus grandes, jusqu'à 750 x 900 millimètres, ce qui élargit considérablement nos capacités de production. Nous sommes également moins dépendants des dimensions des antennes qu'auparavant.

Avec une tolérance d'environ 0,01 millimètre, la précision est très élevée et correspond à celle de la technologie de gravure conventionnelle. Mais nous continuons à préserver les ressources et à éviter les produits chimiques. Un autre avantage est que nous pouvons désormais effectuer en interne de nombreuses tâches qui devaient auparavant être sous-traitées. Cela est particulièrement avantageux pour les essais ou les petits volumes où le processus de développement n'est pas encore clair.

En 2022, les chaînes d'approvisionnement étant devenues plus difficiles, de nombreux fournisseurs ont augmenté leurs quantités minimales. Nous sommes désormais beaucoup plus indépendants dans ce domaine, en particulier pour les commandes personnalisées.

Nous sommes désormais en mesure de répondre plus rapidement aux commandes personnalisées et de réduire considérablement les délais de livraison. En effectuant le post-traitement et la personnalisation en interne, nous pouvons non seulement répondre plus efficacement aux besoins des clients, mais aussi réduire les déchets et la consommation d'énergie.

6. Quels sont les avantages spécifiques de la combinaison d'une fraiseuse et d'une imprimante 3D pour vos processus de production ?

Ramin Hassan : En général, la production est réalisée de manière combinée. Lors de la conception d'appareils électroniques, il y a toujours une partie électronique et une partie boîtier. Nous fraisons la partie électronique avec la machine CNC, tandis que la partie boîtier est produite par impression 3D.

Nous travaillons avec plusieurs partenaires pour rendre ces processus efficaces. Dans certains cas, les clients fournissent directement les boîtiers, nous n'avons donc plus qu'à intégrer les composants électroniques dans les pièces de boîtier préparées.

Un exemple concret est le développement de transpondeurs à capteurs pour le secteur médical, en particulier dans le domaine de l'hygiène. Nous combinons ici des circuits imprimés fraisés avec des boîtiers imprimés en 3D pour fournir des solutions de transpondeurs complètes. L'impression 3D nous permet de produire rapidement et à moindre coût des boîtiers personnalisés en petites quantités, ce qui serait impossible avec les méthodes de fabrication traditionnelles.

La combinaison du fraisage CNC, de l'impression 3D et de notre expertise en matière de RFID nous donne la flexibilité nécessaire pour répondre parfaitement aux exigences spécifiques de nos clients. Contactez-nous : nous pouvons concrétiser votre solution RFID.

Ramin Hassan - Directeur général