TAŞ verbessert die Produktion von Elektrobatterien mit Deep Learning

Zebras Aurora Vision Studio mit Deep Learning im Einsatz

Zebra Technologies Corporation (NASDAQ: ZBRA), ein führender Anbieter digitaler Lösungen, gab heute bekannt, dass TAŞ, ein Zulieferer für globale Automobilhersteller, die Produktionsqualität von elektrischen Batterieabdeckungen für Automobile verbessert hat. Die zuverlässige, präzise und sichere Deep-Learning-Bildverarbeitungslösung basiert auf der Zebra-Software Aurora Vision Studio™ und ermöglicht eine optimierte Produktionsqualität.

Die TAŞ GmbH mit Sitz in Kreuzwertheim ist ein Spezialanbieter für Oberflächenbehandlungstechnologien. Das Unternehmen ist maßgeblich an der präzisen Veredelung von Metalloberflächen beteiligt, insbesondere von solchen, die für Batterieabdeckungen in Elektrofahrzeugen verwendet werden. Diese schützen die Hochspannungsbatterien vor äußeren Einflüssen wie Feuchtigkeit.

Die erfolgreiche Integration von Oberflächenbehandlungstechnologie und einem maßgeschneiderten Qualitätskontrollsystem mit Deep Learning stellt einen bedeutenden Fortschritt in der Qualitätskontrolle und in unserem kontinuierlichen Bestreben nach Innovation dar“, erklärte Temel Tas, Geschäftsführer von TAŞ. „Mit dem Bildverarbeitungssystem von Zebra Technologies können wir die hohen Qualitätsstandards der Automobilindustrie erfüllen und planen bereits, diese Technologie in zukünftigen Projekten einzusetzen.

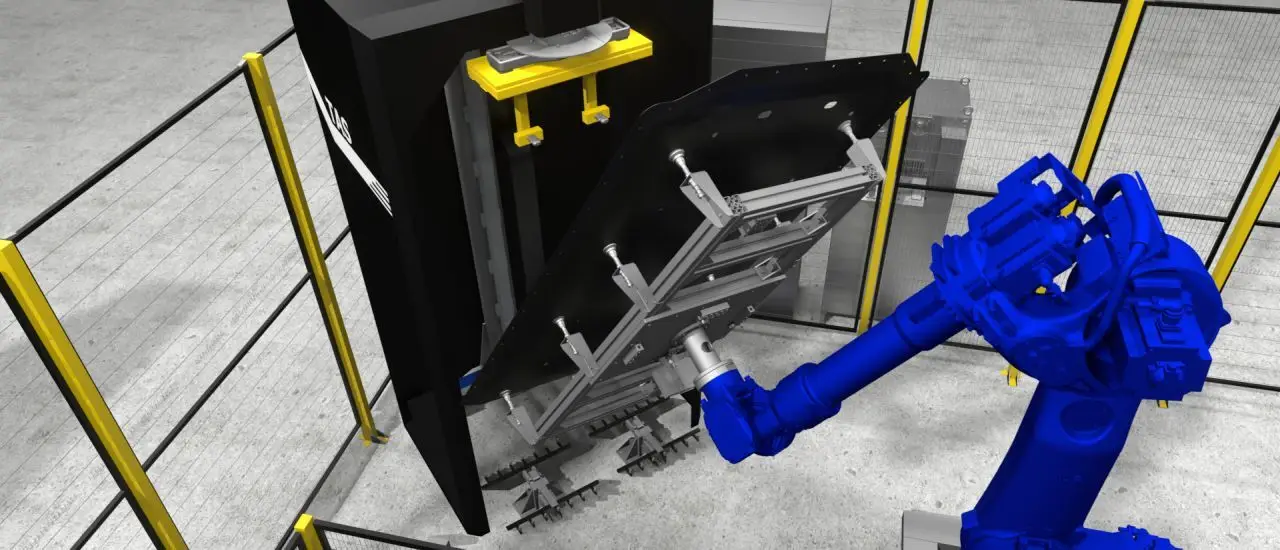

TAŞ gewährleistet eine präzise Verarbeitung jedes einzelnen Bauteils durch einen sorgfältigen Prozess. Die Verarbeitung der Metallbleche, beispielsweise der Batterieabdeckungen, erfolgt durch ein Robotersystem, welches die Bleche durch verschiedene Inspektionsstufen manövriert. Im Rahmen der Qualitätssicherung werden die Abdeckungen zudem von einem hochentwickelten Kamerasystem auf mögliche Fehler überprüft.

Das speziell angefertigte Kamerasystem erfüllt die Anforderungen von TAŞ an Präzision und Zuverlässigkeit und ist in der Lage, selbst kleinste Oberflächenfehler zu erkennen, die die Leistung beeinträchtigen könnten. Das neue System trägt somit auch zur allgemeinen Sicherheit der Batterieabdeckungen bei. Die Anpassungsfähigkeit von Aurora Vision Studio™ gewährleistet, dass diese Sicherheitsmaßnahmen kontinuierlich noch genauer und effizienter umgesetzt werden.

Das Kamerasystem wurde von ID Engineering, einem registrierten Zebra Reseller und Bildverarbeitungsintegrator für industrielle Automatisierung speziell für die TAŞ GmbH angefertigt. Die Kameras sind konzeptionell so angeordnet, dass sie mögliche Fehler wie Beschichtungsunregelmäßigkeiten, Oberflächenkratzer und Probleme mit der Lasermarkierung erkennen können.

Das besondere der Zebra Aurora Vision Studio™ ist die Geschwindigkeit bei der Entwicklung und Ausführung, wenn zahlreiche und manchmal große Bilddateien gleichzeitig analysiert werden. Das ist viel schneller als bei anderen Technologien, die wir getestet haben“, so Michael Sartor, Leiter der Abteilung für maschinelles Sehen bei ID Engineering. „Das flexible System von Zebra ist einfach zu bedienen und die No-Code-Lösung ermöglicht eine schnelle Entwicklung. Abgesehen von der Technologie schätzen wir auch den wertvollen Support von Zebra.

Das Aurora Vision Studio-System ist eine innovative Lösung, die sich von anderen auf dem Markt abhebt. Es integriert Deep-Learning-Tools, die eine kontinuierliche Verbesserung des gesamten Fertigungsprozesses ermöglichen. Diese Fähigkeit wird durch ein detailliertes Training mit einem umfassenden Datensatz erzielt, um bestimmte Arten von Fehlern anhand von Bildern zu erkennen und zu klassifizieren.

Im nächsten Schritt werden zuvor ausgewählte Bilddatensätze mit Anmerkungen versehen und dem System zugeführt. Dadurch kann das System neu trainiert werden, um neue Prüfkriterien auf der Grundlage der Informationen zu erkennen, oder es kann auf bereits dem System bekannte Fehler abgestimmt werden. Die Bildverarbeitungslösung kann mithilfe der Deep-Learning-Technologie somit kontinuierlich weiterentwickelt und verbessert werden.

Ein weiterer entscheidender Vorteil der Deep-Learning-Fähigkeiten des Systems besteht in der Flexibilität des Inspektionsprozesses, auch bei sich ändernden industriellen Bedingungen. Dies stellt einen wesentlichen Vorteil gegenüber Bildverarbeitungslösungen mit herkömmlichen Tools dar, die unter Umständen nicht die gleiche Langlebigkeit aufweisen oder sich weniger gut an sich ändernde Produktionsbedingungen anpassen lassen.

Die von TAŞ verwendete, auf Ablaufdiagrammen basierende Bildverarbeitungslösung mit Deep-Learning-Technologie verfolgt einen No-Code-Ansatz. Dadurch kann die Bildverarbeitungslösung bequem und schnell trainiert werden, ohne dass die Qualität beeinträchtigt wird.

Die Lösung von ID Engineering und der TAŞ GmbH ist ein gutes Beispiel dafür, wie Lernalgorithmen eingesetzt werden können und für bessere Qualität in der industriellen Fertigung sorgen“, so Donato Montanari, Vice President und General Manager, Machine Vision, Zebra Technologies. „Mit Aurora Vision Studio™ und dem Deep Learning Add-On stellen wir eine Basis, auf der selbst riesige Mengen an Daten verarbeitet und nutzbar gemacht werden können. Damit tragen wir unseren Teil zur Fertigungstechnologie der Zukunft bei.

Die wichtigsten Informationen:

TAŞ benötigte eine visuelle Inspektionslösung für die elektrischen Batteriekabdeckungen, die das Unternehmen an globale Automobilhersteller liefert. Dabei waren höchste Präzision und Anpassungsfähigkeit gefordert.

Der Zebra-Partner ID Engineering entwickelte eine maßgeschneiderte, bildgesteuerte Robotiklösung unter Verwendung von Aurora Vision Studio™ mit Deep Learning.

TAŞ konnte die Produktionsqualität verbessern und steigern und hat damit sein Engagement für Innovation und Qualitätsstandards unter Beweis gestellt.