- Automatisierte Aktivierung von FTS erfolgt, sobald ein definierter Schwellenwert leerer Kisten erreicht ist.

- LoRaWAN bietet energieeffiziente Funkkommunikation mit guter Gebäudedurchdringung und einfacher IT-Integration.

- WILSEN.sonic Ultraschallsensoren liefern präzise Messwerte, IP66/67-Schutz und bis zu zehn Jahre Batterielaufzeit.

- Die Lösung ist nachrüstbar, skaliert an mehreren Stellen und reduziert manuelle Eingriffe im Produktionsablauf.

Ein international führender Hubschrauberhersteller macht einen wichtigen Schritt in Richtung digitalisierte Produktion: Gemeinsam mit Pepperl+Fuchs wurde am Standort in Deutschland eine drahtlose Lösung umgesetzt, die das Management leerer Ladungsträger automatisiert – energieeffizient, kabellos und vollständig integriert in bestehende Abläufe.

Das Herzstück: präzise Ultraschallsensoren und die bewährte Indoor-Funktechnologie LoRaWAN.

Die Herausforderung: Leere Kisten bremsen die Produktion

Im deutschen Werk des Luftfahrtkonzerns erhalten Montageteams ihre Komponenten in Kisten. Nach dem Einbau bleibt Verpackungsmaterial zurück – leere Ladungsträger, die schnell abtransportiert werden müssen. Bisher lief dieser Schritt manuell: Fahrerlose Transportsysteme (FTS) wurden per Knopfdruck angefordert. Das war nicht nur umständlich, sondern störte auch den reibungslosen Takt der Vormontage.

Die Lösung: Automatisiertes Leerbehälter-Management mit LoRaWAN

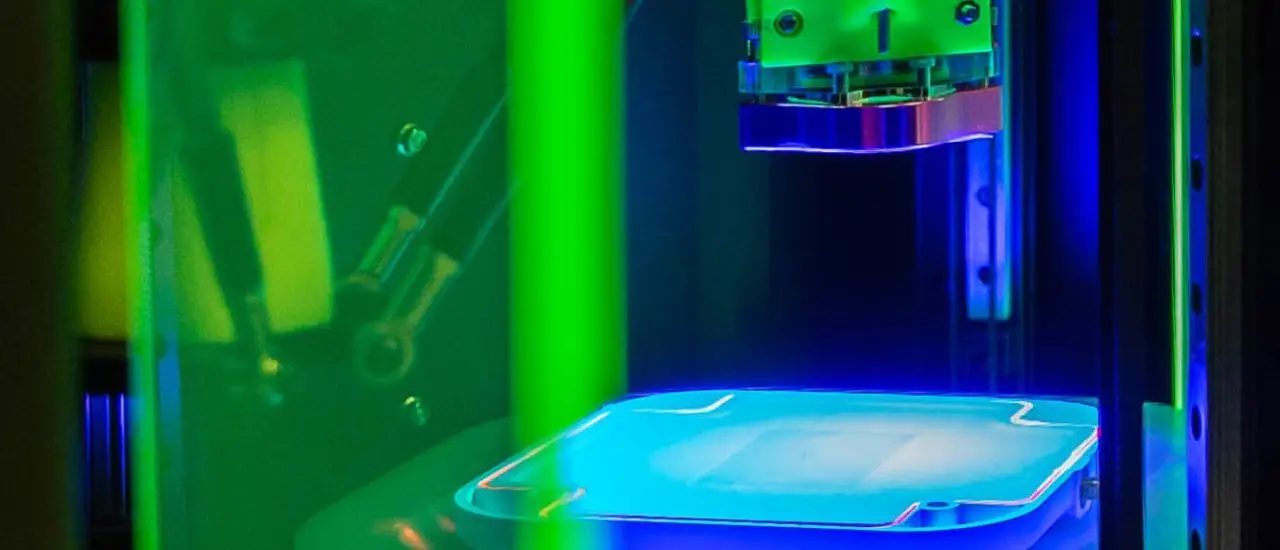

Heute funktioniert der Abtransport automatisch – dank drahtloser Ultraschallsensoren* und zuverlässiger LoRaWAN-Kommunikation. Sobald ein definierter Schwellenwert beim Stapel leerer Kisten erreicht wird, aktiviert das System selbstständig das FTS: Die Boxen werden abgeholt, ein leerer Trolley wird bereitgestellt. Ganz ohne manuelle Eingriffe.

LoRaWAN hat sich als ideale Technologie für diesen Einsatz bewährt: Es ist energieeffizient, durchdringt Gebäude zuverlässig und lässt sich einfach in bestehende IT-Strukturen integrieren – optimal für den industriellen Innenbereich.

* Ultraschallsensoren arbeiten mit Schallwellen über 20 kHz und messen Distanzen durch die Zeitmessung reflektierter Signale. Sie erkennen Objekte unabhängig von Farbe, Material oder Licht und sind ideal für industrielle Anwendungen.

Im Mittelpunkt: WILSEN.sonic – die Sensorlösung von Pepperl+Fuchs

Der Schlüssel zur Automatisierung liegt in den WILSEN.sonic Ultraschallsensoren. Sie wurden speziell für industrielle IoT-Anwendungen entwickelt und bieten:

Präzise Messung auch bei wechselnden Lichtverhältnissen oder Oberflächen.

Batteriebetrieb mit bis zu zehn Jahren Laufzeit – ideal für autarke Installationen.

Robustes Design nach Schutzklasse IP66/67 – zuverlässig auch im rauen Umfeld.

Volle Konnektivität über LoRaWAN, ohne externe Strom- oder Netzwerkanschlüsse.

Fernkonfiguration via Downlink, wodurch Anpassungen bequem aus der Ferne möglich sind.

Warum das System überzeugt

Weniger Aufwand für das Personal: Kein manueller Auslöser mehr – die Anlage denkt mit.

Produktionssicherheit: Leere Behälter blockieren keine Arbeitsplätze mehr.

Nachrüstbar ohne Umbau: Drahtlose Sensorik spart Installationsaufwand.

Hohe Skalierbarkeit: Einsetzbar an allen Stellen, an denen leere Kisten anfallen.

„Einbauen, einschalten, entlasten“ – Interview mit Daniel Möst, Pepperl+Fuchs

Daniel Möst, Technologiemanager bei Pepperl+Fuchs, über den Praxisnutzen der Lösung:

Was macht WILSEN.sonic so besonders für industrielle Anwendungen?

Daniel Möst: Unsere Sensoren arbeiten zuverlässig, energieeffizient und völlig autark – das ist im industriellen Umfeld ein riesiger Vorteil. Sie lassen sich dort einsetzen, wo andere Lösungen an Verkabelung oder Stromversorgung scheitern. Und dank der genauen Messdaten kann das System exakt dann reagieren, wenn es nötig ist – nicht früher, nicht später.

Unsere Sensorlösung funktioniert dort zuverlässig, wo andere an Stromversorgung und Verkabelung scheitern – völlig autark, präzise und perfekt integrierbar in bestehende Prozesse.

Daniel Möst - New Business Development Manager

Wie lässt sich die Lösung in vorhandene Strukturen integrieren?

Daniel Möst: Die Sensoren binden sich direkt in bestehende LoRaWAN-Netzwerke ein, ohne zusätzliche Softwarelizenzen oder Infrastrukturkosten. Außerdem können sie über Fernzugriff konfiguriert und überwacht werden – das spart Zeit und ermöglicht volle Kontrolle, auch bei komplexen Standorten.

Fazit: Industrielles Leerbehälter-Management neu gedacht

Mit dem Einsatz drahtloser Sensorik zeigt der Hubschrauberhersteller, wie smarte Technologien echte Probleme lösen: Das Management leerer Ladungsträger wird automatisiert, der Produktionsfluss bleibt ungestört – ein messbarer Effizienzgewinn im industriellen Alltag. Die Kombination aus LoRaWAN und WILSEN.sonic macht die Lösung nicht nur technisch stark, sondern auch wirtschaftlich sinnvoll.