- Ultraschall-Füllstandssensoren erfassen kontinuierlich Mengen in 1.000‑Liter-Fässern und übermitteln Daten per LoRaWAN.

- Die kabellose Lösung war in kurzer Zeit montiert und konfiguriert, Retrofit ohne aufwendige Verkabelung ist möglich.

- Automatisierte Alarme und datengestützte Nachbestellpunkte reduzieren Engpassrisiken und steigern Versorgungssicherheit.

- Mit zunehmender Datengrundlage lassen sich Grenzwerte optimieren und Schnittstellen zu ERP/MES für teilautomatisierte Bestellungen realisieren.

baier & michels professionalisiert die Füllstandsüberwachung von Schmierstoffen gemeinsam mit Pepperl+Fuchs: Statt manueller Rundgänge liefert eine digitale Tanküberwachung mit Ultraschall-Füllstandssensoren (WILSEN.sonic.level IBC) und LoRaWAN kontinuierliche Daten aus 1.000-Liter-Fässern. Verbräuche und Restreichweiten werden transparent, Grenzwerte lösen rechtzeitig Alarme aus, und der Nachbestellpunkt lässt sich datengestützt bestimmen.

Das Ergebnis: mehr Sicherheit, planbare Beschaffung und ein skalierbares Setup vom schnellen Retrofit bis zur sauberen Anbindung an Datenbank und Dashboard.

Zulieferer für Automobilindustrie, Agrartechnik und Maschinenbau

Mit 500 Beschäftigten an weltweit sieben Standorten unterstützt die baier & michels-Gruppe (b&m) die produzierende Industrie mit verbindungstechnischen Lösungen. Die Basis bilden Kaltfließpressteile wie etwa Direktverschraubungssysteme. Zu den Kunden gehören OEMs und Zulieferer, vor allem aus den Branchen Automotive, Agrartechnik und Maschinenbau.

b&m begleitet die Akteure zudem mit Verbindungsprüfungen in den hauseigenen Laboren, mit anwendungstechnischer Beratung und mit Produktentwicklungen. Seit 1973 ist b&m Teil der Würth-Gruppe.

Vom Versuchsbetrieb zum Engpassrisiko

Vor rund zehn Jahren begann b&m mit einer kleinen Versuchsfertigung – gerade einmal fünf Maschinen liefen damals. Der Bedarf an Schmierstoffen war überschaubar, die Fässer hielten gefühlt ewig, und Engpässe traten nicht auf.

Doch mit dem rasanten Wachstum der vergangenen Jahre hat sich die Situation grundlegend verändert. Heute sind bereits 40 Maschinen im Einsatz, weitere zehn Anlagen sind im Zulauf.

Mit jeder neuen Maschine steigt nicht nur der Produktionsoutput, sondern auch der Verbrauch an Schmier- und Kühlschmierstoffe – und damit das Risiko, dass ein bestimmtes Öl plötzlich kritisch knapp wird, genau in dem Moment, in dem es gebraucht wird. Insgesamt kommen sieben bis acht verschiedene Schmierstoffe zum Einsatz – von Maschinenölen zur Komponentenschmierung bis hin zu spezialisierten Kühlölen, die je nach Maschinentyp und Anwendung variieren.

„Mit dem Wachstum von b&m und der zunehmenden Komplexität unserer Abläufe wurde die manuelle Kontrolle der Füllstände deutlich zeitintensiver – insbesondere durch die verkürzten Prüfintervalle. Eine digitale Lösung schafft hier spürbare Entlastung und sorgt für mehr Transparenz und Effizienz im Bestellprozess“, erklärt Maximilian Korte, Softwareentwickler bei baier & michels.

Die Herausforderung

Jedes Öl hat einen völlig unterschiedlichen Verbrauch. Manche Öle reichen über einen langen Zeitraum, während andere sehr schnell nachgefüllt werden müssen. Um Engpässe zu vermeiden, werden bestimmte Schmierstoffe sogar zusätzlich bevorratet. Ein Restbestand kann je nach Öltyp noch lange ausreichen – oder innerhalb kürzester Zeit verbraucht sein.

Ausgangspunkt: Manuelle Füllstandskontrolle

Der Ölverbrauch im Unternehmen verläuft im Normalbetrieb relativ konstant. Doch es gibt immer wieder Situationen, in denen plötzlich deutlich mehr Öl benötigt wird – zum

Beispiel, wenn Öl an Schrauben haften bleibt, wenn Defekte auftreten oder wenn neue Maschinen in Betrieb genommen werden. In solchen Momenten kam es regelmäßig zu ungeplanten Entnahmen, die nicht rechtzeitig bemerkt wurden.

Bislang lief die gesamte Kontrolle komplett manuell ab: Mehrmals pro Woche musste ein Mitarbeiter aus dem Produktionsbüro durch die Fertigung gehen, um jeden Tank einzeln zu prüfen. Statt moderner Sensorik kamen mechanische Messuhren zum Einsatz – ein Schwimmer an einem Seil zeigt den Füllstand an, ähnlich wie ein alter Tankgeber im Auto.

Die Meldung eines fast leeren Tanks lag bisher in der Verantwortung der Produktion. Das bedeutete zusätzlichen Koordinationsaufwand – insbesondere in stressigen Phasen oder bei Schichtwechseln. Verzögerte Meldungen oder fehlende Zeit führten gelegentlich dazu, dass Nachschub kurzfristig organisiert werden musste – ein Prozess, der nicht nur teuer, sondern auch mit erheblichem organisatorischem Aufwand verbunden war.

Die Herausforderung wird noch komplexer durch die Vielzahl an Schmierstoffen. Sieben bis acht verschiedene Schmierstoffe sind parallel im Einsatz – von klassischen Maschinenölen für unterschiedliche Maschinentypen bis hin zu spezialisierten Kühlölen.

Die ermittelten Werte wurden sorgfältig per Hand dokumentiert und anschließend ausgewertet. Dieses Vorgehen war mit hohem Aufwand verbunden und lieferte nur punktuelle Informationen – jedoch keinen vollständigen Verbrauchsverlauf.

„Ohne die Daten war es kaum möglich, den optimalen Zeitpunkt für eine Nachbestellung zu bestimmen. Viel hing vom Erfahrungswissen einzelner Mitarbeitender ab. Fiel diese Person aus, konnte das schnell zu unnötigem organisatorischem Mehraufwand führen“, erklärt Maximilian Korte, Softwareentwickler bei baier & michels.

Mit dem wachsenden Maschinenpark – aktuell 40 Maschinen, bald 50 – wurde dieses manuelle System zunehmend zeitintensiver. Es war klar: Eine digitale, automatisierte Lösung war notwendig, um Transparenz zu schaffen, Fehler zu vermeiden und die Verwaltung der Betriebsstoffe zukunftssicher aufzustellen.

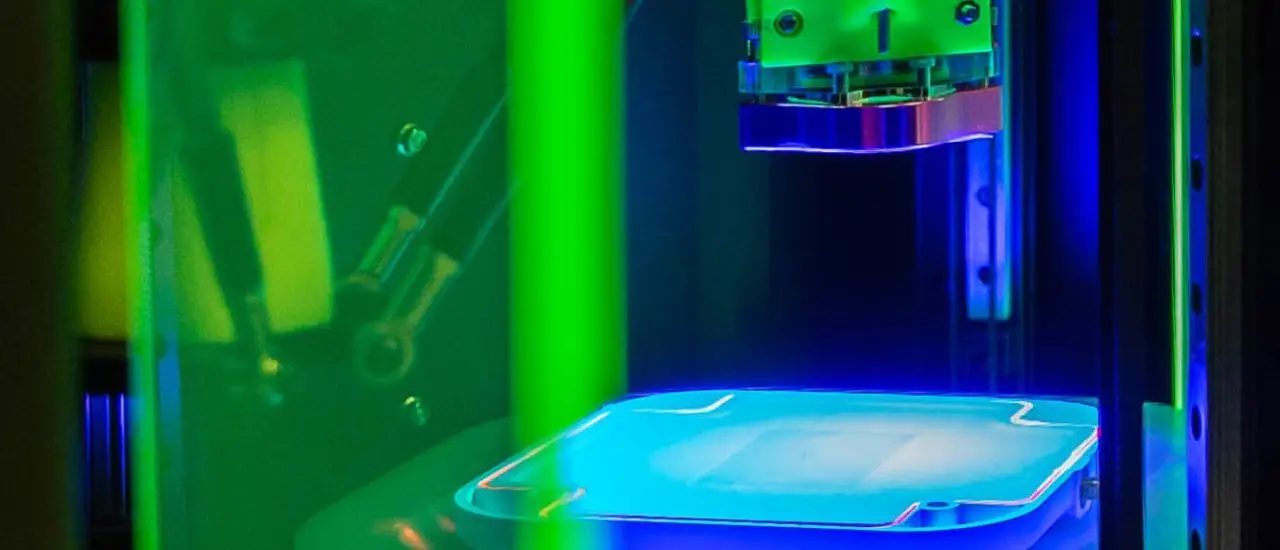

Ende Februar 2025 fiel der Startschuss für ein Projekt auf der Basis von batteriebetriebenen Ultraschall-Sensoren mit Pepperl+Fuchs bei dem eine digitale Füllstandüberwachung mit LoRaWAN-Übertragung die Mengen in den Schmierstofffässern überwacht und die Datenautomatisch an die eigens entwickelte Datenbank sendet. Die echte Neuerung besteht darin, dass die Daten nun per LoRaWAN übertragen werden.

Projektstart nach drei Monaten

Seit Jahren setzt baier & michels bereits induktive Sensoren von Pepperl+Fuchs standardmäßig ein. Diese kommen vor allem in der Prozessüberwachung zum Einsatz. Ein typisches Beispiel: Die Sensoren werden an Nockenwellen angebracht und liefern bei jeder Umdrehung ein Signal. Auf diese Weise überwacht das Unternehmen den Takt der Maschinen und triggert das Timing der gesamten Prozessüberwachung.

Der Schritt zur Integration von LoRaWAN-Sensoren erfolgte daher eher zufällig. Bei einem Vor-Ort-Termin wurden die passenden Sensoren direkt in der Fertigung montiert. Ein praxisnaher Schnellstart. Von der ersten Kontaktaufnahme bis zur vollständigen Integration vergingen nur drei Monate. Ein Proof of Concept war überflüssig, da der Schnellstart überzeugend war.

„Der Idealzustand ist, wenn ein Kunde – wie Maximilian Korte – den Mut hat zu sagen: ‘Wir legen einfach los: Gateway für zirka 200 € kaufen, erstes Projekt starten.’ Das passiert nicht immer. Darum haben wir unseren Demokoffer dabei, der alles enthält: Gateway und Sensoren. So steht beim Kunden in kurzer Zeit ein kleines, funktionierendes System. Sagt der Kunde: ‘Das gefällt mir, weiter so’, übernehmen wir gemeinsam mit unseren Partnern den nächsten Schritt: Ich kümmere mich um die Sensorik, die Partner um das Netzwerk – Funkausleuchtung, LoRaWAN-Server, alles, was es braucht,“ erklärt Daniel Möst, Technologiemanager bei Pepperl+Fuchs.

Integration in die Produktion

Das Thema Füllstandsüberwachung ist nicht neu – der Wunsch, Zustände kontinuierlich zu überwachen, besteht schon seit Jahren. Klassische, kabelgebundene Technik bringt jedoch viele Herausforderungen mit sich: zahlreiche Kabel, hoher Aufwand beim Aufbau und eine komplexe Installation.

„Wir haben sofort erkannt, dass die Lösung unkompliziert ist und ohne lange Vorbereitung eingesetzt werden kann. Das bedeutete auch: ohne große Kosten“, erklärt Maximilian Korte.

Auch Daniel Möst sieht den Vor-Ort-Termin als Durchbruch: „Gerade bei neuen Technologien ist dieser persönliche Moment entscheidend. Wenn eine Idee nicht nur theoretisch besprochen, sondern praktisch erlebbar wird, verschwinden Zweifel. Aus einer ersten Idee entsteht ein greifbares Projekt und aus Zurückhaltung wird Begeisterung.“

Vorteil sofort

Die mechanische Integration war in Minuten erledigt: Der Sensor mit 2-Zoll-Außengewinde ließ sich direkt in den Tankdeckel einschrauben – ohne irgendein Nacharbeiten. Die Konfiguration per Bluetooth-App und die LoRaWAN-Anbindung erfolgten schnell und ohne nennbaren Aufwand.

Da die Lösung kabellos arbeitet, sind weder Stromversorgung noch Datenkabel nötig. Ergebnis: Der Sensor war in kürzester Zeit produktiv, und die automatische Betriebsstoffüberwachung konnte nahtlos starten.

Fazit

baier & michels zeigt, wie digitale Tanküberwachung ohne aufwendige Verkabelung gelingt. Der Weg von der manuellen Sichtprüfung zur Füllstandsüberwachung von Schmierstoffen mit LoRaWAN-Füllstandssensoren macht Bestände transparent und planbar – und schafft die Grundlage, um mit wachsender Produktion zuverlässig zu liefern.

Mit zunehmender Datenbasis können Grenzwerte verfeinert, Losgrößen optimiert und über eine API Anbindungen an ERP oder MES für teilautomatisierte Bestellungen umgesetzt werden.