- RFID‑Transponder dokumentieren individuelle Betriebsdaten von Zerstäubern und Bauteilen lückenlos.

- Spezielle Low‑Range und Wide‑Range Antennen lösen Funkprobleme in metallischen Kabinen.

- Automatische Identifikation warnt vor falschen Teilen und verhindert Nacharbeit.

- Zustandsorientierte Wartung verlängert Bauteillebensdauer, senkt Kosten und reduziert Lackverbrauch.

Wie ein digitaler Detektiv: RFID in der Lackierstraße

In der neuen Decklacklinie für E-Fahrzeuge im Audi-Werk Ingolstadt überwacht ein RFID-System von Kathrein Solutions gemeinsam mit der Dürr Systems AG die Zerstäuber in der Lackierstraße. Wie ein digitaler Detektiv dokumentiert die Lösung den Einsatz jeder einzelnen Komponente und schafft die Grundlage für eine bedarfsgesteuerte Instandhaltung. Das Ergebnis: niedrigere Betriebskosten, geringerer Ressourcenverbrauch und höhere Anlagenverfügbarkeit.

Herausforderung in der Lackierstraße

Bis zu 80 Zerstäuber arbeiten gleichzeitig in einer Lackierlinie. Alle Komponenten – Glockenteller, Turbinen, Ventile oder Lenkluftringe – müssen regelmäßig gewartet und bei Bedarf ausgetauscht werden. Bisher war es eine große Herausforderung, die Lebenshistorie der Teile lückenlos zu dokumentieren. Produktions- und Instandhaltungsbereiche liegen räumlich oft auseinander, Schichtwechsel erschwerten zusätzlich die Nachvollziehbarkeit.

Verwechslungen führten nicht selten zu Fehlern, die erst nach mehreren falsch beschichteten Karosserien sichtbar wurden.

RFID als Schlüsseltechnologie

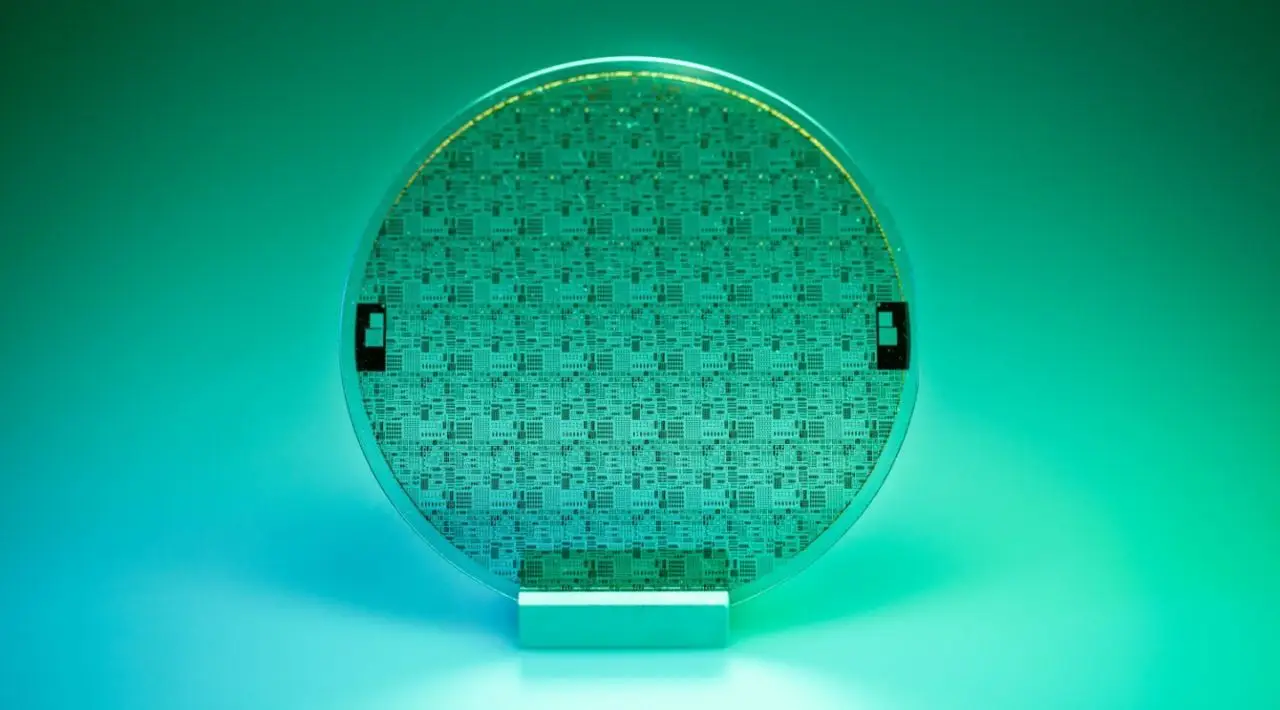

Um Transparenz zu schaffen, bestückt Dürr die aktuelle Zerstäubergeneration EcoBell4 mit RFID-Transpondern von Kathrein Solutions. Jede Komponente trägt einen eigenen Datensatz:

Ventile dokumentieren Schaltzyklen,

Glockenteller erfassen Drehzahlen und Lackmengen,

die Standzeit wird individuell errechnet und angepasst.

28 Lackierroboter in Ingolstadt sind bereits mit der Technik ausgestattet. Die Informationen sind sowohl auf den Chips als auch in einer zentralen Datenbank gespeichert – ein durchgängiges System für Produktion und Instandhaltung.

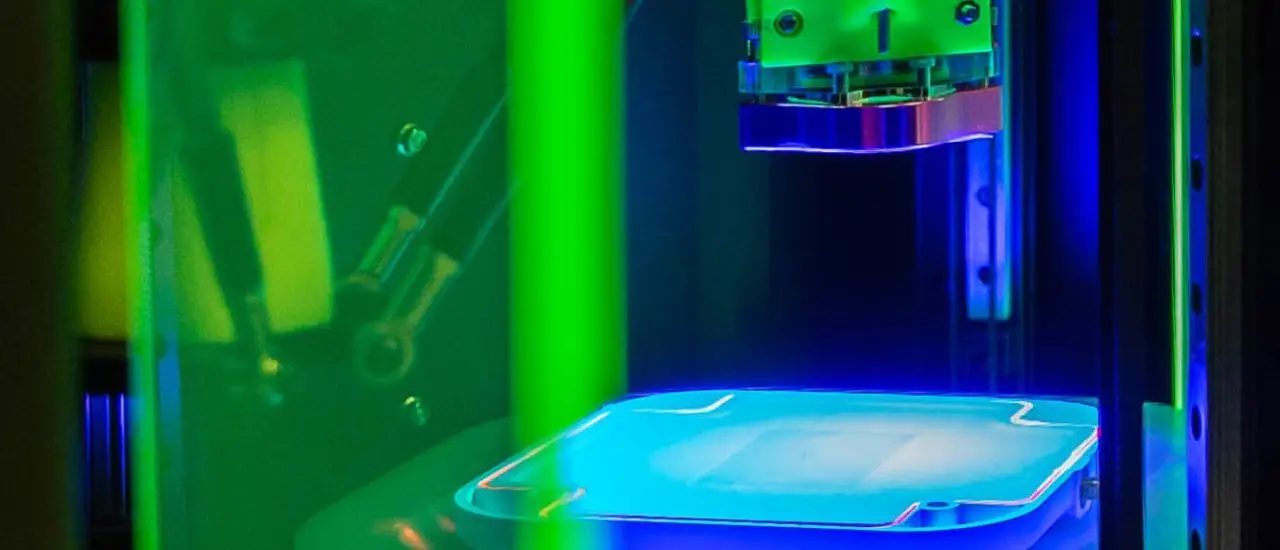

Maßgeschneiderte Transponder für metallische Umgebungen

Metallische Kabinen schirmen Funksignale ab. Standard-RFID-Lösungen stoßen hier an Grenzen. Deshalb entwickelten die Ingenieure von Dürr und Kathrein Solutions spezielle Transponder mit individueller Antennengeometrie.

Low Range Antennen arbeiten störungsarm in den Kabinen.

Wide Range Antennen versorgen die passiven Transponder außerhalb der Kabine mit Energie.

So ist ein zuverlässiger Datenaustausch trotz der herausfordernden Umgebung gewährleistet.

Fehlervermeidung durch automatische Identifizierung

Die RFID-Lesegeräte identifizieren jedes Bauteil über eine eindeutige ID. Wird ein falsches Teil eingebaut oder fehlt eine Komponente, warnt das System den Bediener automatisch – bevor der Lackiervorgang startet. Auf diese Weise lassen sich typische Fehler vermeiden, die früher hohe Nacharbeitskosten verursachen konnten.

Bedarfsgesteuerte Wartung und Schulung

Der digitale Instandhaltungsplatz liefert Technikern einen vollständigen Überblick über Spezifikationen, Betriebsdaten und Wartungshistorie. Bauteile werden nicht mehr nach starren Intervallen ausgetauscht, sondern nur, wenn es der Zustand erfordert. Das verlängert die Lebensdauer, reduziert Kosten und ermöglicht eine präzise Planung von Stillstandszeiten.

Zusätzlich unterstützen Tutorials und Videos das Bedienpersonal – von Werkzeugen über Hilfsstoffe bis hin zu den konkreten Handgriffen. Etiketten mit Betriebsdaten sorgen für eine klare Kennzeichnung in der Produktionslinie.

Beitrag zu Nachhaltigkeit und Effizienz

Audi legt großen Wert auf eine nachhaltige Produktion. Mit der neuen Technik wird nicht nur die Verfügbarkeit der Linie gesteigert, sondern auch der Lackverbrauch reduziert. Die EcoBell4-Technologie spart so viel Lack ein, dass jährlich bis zu 12.500 zusätzliche Karosserien beschichtet werden könnten – ohne Mehrverbrauch an Ressourcen.

Lesen Sie die komplette Story bei Kathrein Solutions.

Das RFID-System von Kathrein Solutions und Dürr zeigt, wie digitale Technologien klassische Fertigungsprozesse optimieren können. Transparenz in der Bauteilhistorie, bedarfsgerechte Wartung und fehlerfreie Abläufe machen die Lackierlinie bei Audi effizienter, nachhaltiger und wirtschaftlicher.

Michael Kaiser - Director Product Management & Innovations, KATHREIN Solutions