- Neosid kombiniert Ferrit-Spritzguss und induktive Fertigung zur Produktion miniaturisierter RFID-Transponder, die direkt in Metall funktionieren.

- Ferrit konzentriert magnetische Feldlinien und stabilisiert die HF-Resonanz in metallischen Umgebungen.

- Die hohe Fertigungstiefe erlaubt vollständige Kontrolle über Material, Geometrie und Qualität bis zur Endprüfung.

- Patente zur Gehäusegeometrie und simulationsgestützte Machbarkeitsstudien sichern dauerhafte Funktionalität unter Vibrationen und Temperaturschwankungen.

Vom Ferrit-Pionier zum Weltmarktführer für spezialisierte RFID-Lösungen

Das deutsche Unternehmen Neosid ist seit Jahrzehnten Weltmarktführer in der Formgebung weichmagnetischer Ferrite im Spritzgussverfahren.

Heute liegt der Fokus von Neosid auf passiven RFID-Transpondern. Zu den Schwerpunkten gehören auch die Herstellung von induktiven Bauteilen und kundenspezifischen Sensorspulen. Dabei fließt das Ferrit-Know-how und die Expertise im Bewickeln induktiver Bauteile direkt in die Entwicklung der Transponder ein.

Neosid entwickelt Lösungen für kundenspezifische Anfragen mit passiven RFID-Transpondern, beispielsweise in Form von Plugs oder Inlays.

Die Wurzeln der Ferrit-Kompetenz

Vor fast 100 Jahren gehörte Neosid in Berlin zu den ersten europäischen Unternehmen, die das in Japan entwickelte Ferritmaterial nutzten, um magnetische Bauteile für die Hochfrequenztechnik herzustellen. Diese Ferrite ebneten den Weg für kompakte und leistungsstarke Bauteile für Radios, Spulentechnik und drahtlose Kommunikation.

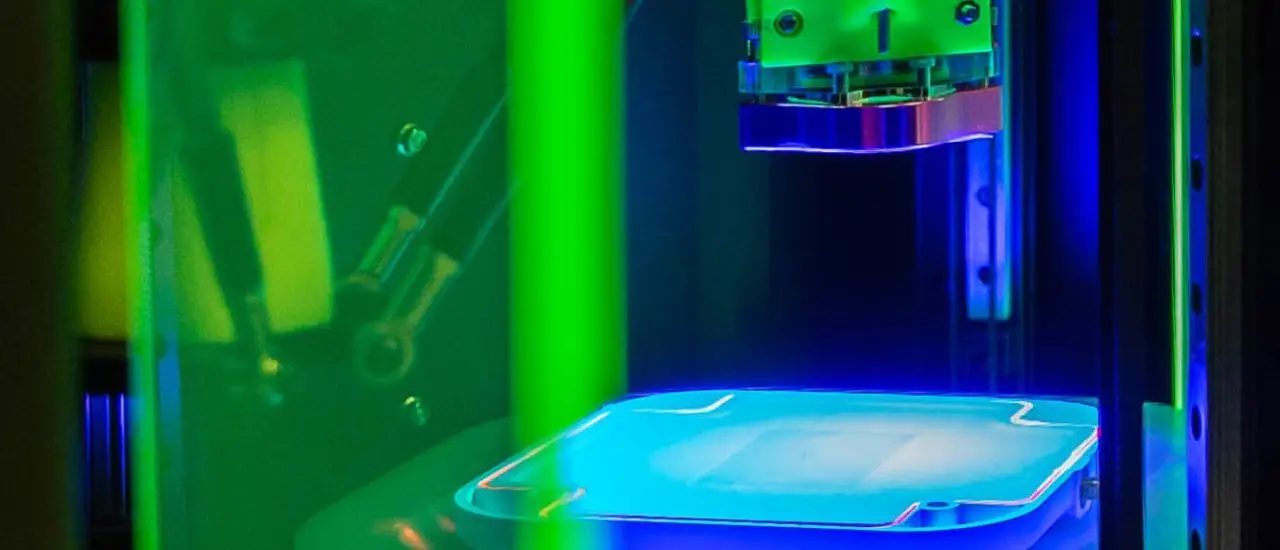

Im Jahr 2010 gelang Neosid mit der Entwicklung der ersten Miniatur-RFID-Transponder mit Ferritkern der Sprung in die RFID-Welt. Damit wurden erstmals zuverlässige RFID-Lösungen möglich, die direkt in Metall eingesetzt werden können.

Ferrit bildet das Herzstück der Miniaturtransponder, die selbst in anspruchsvollen Metallumgebungen zuverlässig arbeiten. Von der Ferritmasse für den Kern über Wicklung, Verguss und Gehäuse bis zur Endprüfung des fertigen RFID-Transponders wird alles im eigenen Haus produziert. Die hohe Fertigungstiefe und die vollständige Kontrolle über Material, Formfaktor und Fertigung ermöglichen selbst hochkomplexe Speziallösungen.

Das Ergebnis sind hochpräzise, miniaturisierte RFID-Lösungen für die Bereiche Industrie, Bauwirtschaft, Medizin, Logistik und Automotive.

Der Name Neosid leitet sich übrigens vom Lateinischen „Neos Sideros” ab und bedeutet „neues Eisen” – ein klarer Hinweis auf den Ursprung des Unternehmens, die Entwicklung und Verarbeitung von weichmagnetischen Ferriten.

Was ist Ferrit – und warum für HF-RFID entscheidend?

Ferrit ist ein keramischer, weichmagnetischer Werkstoff, der aus Eisenoxid (Fe₂O₃) sowie weiteren Metalloxiden, beispielsweise Zink-, Mangan- oder Nickeloxid, besteht. Durch ein spezielles Sinterverfahren entsteht ein hochdichter Werkstoff, dessen magnetische Eigenschaften sich präzise einstellen lassen.

In der Elektrotechnik wird Ferrit eingesetzt, um magnetische Felder zu bündeln und zu steuern. Insbesondere in Hochfrequenz-Anwendungen wie RFID, Antennentechnik oder Transformatoren ist Ferrit unverzichtbar, da es Energieverluste reduziert, die Effizienz steigert und miniaturisierte, leistungsstarke Bauteile ermöglicht.

Für RFID-Transponder, die direkt auf oder in Metall arbeiten, ist Ferrit von entscheidender Bedeutung. Es wirkt wie ein magnetischer Konzentrator, der die magnetischen Feldlinien fokussiert und so eine stabile Kommunikation zwischen Transponder und Lesegerät gewährleistet. Ohne Ferrit wären viele moderne Lösungen in den Bereichen Industrie, Logistik, Medizintechnik und Automotive nicht realisierbar.

Ferrit ist somit der Schlüsselwerkstoff für zuverlässige und kompakte RFID-Hochfrequenztechnologien. Die nachfolgende Tabelle zeigt die Veränderung der Resonanzfrequenz des Tag’s in unterschiedlichen Metallen.

Material | Chemisches | Vorverstimmung der | Resonanzfrequenz | Betriebs-Frequenz fB |

|---|---|---|---|---|

Aluminium | Al | -2,0 MHz | 11,6 MHz | 13,60 MHz |

Eisen | Fe | -1,0 MHz | 12,6 MHz | 13,60 MHz |

Messing | CuZn | -1,5 MHz | 12,1 MHz | 13,60 MHz |

Edelstahl | e.g. X2CrNi12 | -500 kHz | 13,1 MHz | 13,60 MHz |

Interview

Interview mit Matthias Höß, Leiter Entwicklung und Projektmanagement bei Neosid.

Was macht Neosid zum Weltmarktführer für Miniatur-RFID-Transponder mit Ferritkernen?

Matthias Höß: Es stimmt. Neosid ist Weltmarktführer, weil das Unternehmen Ferritteile im Spritzgussverfahren fertigen kann – eine Seltenheit in der Branche. Dadurch entstehen präzise und komplexe Geometrien, wie sie sonst nur bei Kunststoffteilen zu finden sind. Unser Spezialgebiet sind herausfordernde Geometrien und Formfaktoren. In der Formgebung sind wir sowohl in der Breite als auch in der Tiefe der Fertigung klarer Weltmarktführer.

Andere Anbieter decken diesen Bereich bestenfalls in kleinen Nischen oder als Nebenprodukt ab.

Für uns steht hingegen eine ganzheitliche Lösung im Vordergrund, die gezielt entwickelt wurde, um selbst komplexe Spezialanforderungen unserer Kunden zu erfüllen.

Wie entstehen maßgeschneiderte Geometrien?

Matthias Höß: Es geht dabei vor allem um die Anwendung. Formgebung bedeutet in diesem Kontext weit mehr als nur die äußere Hülle. Größe, Form, Materialkombination und sogar das Innenleben des RFID-Transponders werden exakt auf die jeweilige Anwendung abgestimmt. So entstehen Bauteile, die selbst unter extremen Bedingungen höchste Leistung erbringen.

Die Formgebung beeinflusst nicht nur die mechanische Passgenauigkeit, sondern auch die Leistung des Transponders wie seine Reichweite, Lesbarkeit und Zuverlässigkeit. Sie ist somit der Schlüssel, um kundenspezifische Speziallösungen anbieten zu können.

Konkret bedeutet das: Ein Kunde kommt mit einer spezifischen Anforderung, beispielsweise einer bestimmten Größe, einem definierten Volumen oder besonderen Maßen. Auf dieser Grundlage entwickeln wir eine maßgeschneiderte Form, in die später der Ferritkern und alle weiteren Komponenten präzise integriert werden. So entsteht ein RFID-Transponder, der exakt auf die jeweilige Anwendung zugeschnitten ist.

Um welche Spezialanforderungen geht es?

Matthias Höß: Ein Beispiel ist ein miniaturisierter RFID-Transponder, der so präzise gefertigt ist, dass er exakt in das Bohrloch eines chirurgischen Instruments passt. Oder ein Transponder, der in ein besonders robustes Gehäuse integriert wird, um starken Vibrationen und extremen Temperaturen in einer Tunnelbohrmaschine standzuhalten.

Ebenso sind individuelle Geometrien möglich, die speziell dafür entwickelt werden, eine vollautomatisierte Bestückung durch Roboter zu ermöglichen – für maximale Effizienz und Präzision in der Produktion. Ein weiteres Beispiel ist ein aktuelles Projekt in der Hafenindustrie, wo unsere Transponder nicht an Containern, sondern an Kränen, Haken und Ösen eingesetzt werden – Bauteile, die täglich Stößen, Stürzen und starken Vibrationen ausgesetzt sind.

Selbst unter diesen extremen Bedingungen arbeiten die Transponder über Jahre hinweg zuverlässig, ohne Ausfälle.

Wie wird verhindert, dass sich die RFID-Transponder bei Vibrationen und Temperaturschwankungen lösen?

Matthias Höß: Eines unserer zirka 20 Patente bezieht sich auf das Kunststoffgehäuse des Transponders. Hintergrund: Bei Temperaturschwankungen und starken Vibrationen können Transponder sich lösen und verloren gehen. Unsere Lösung ist eine speziell entwickelte Gehäusegeometrie, die sich beim Einpressen formschlüssig mit dem Bohrloch verkrallt. So bleibt der Transponder auch unter rauen Bedingungen sicher an Ort und Stelle.

Wichtig dabei: Ferrit ist druckempfindlich. Die Geometrie ist daher so ausgelegt, dass Klemm- und Schwingungskräfte im Kunststoffgehäuse aufgenommen und nicht auf den Ferritkern übertragen werden. Ergebnis: maximale Haltbarkeit und Frequenzstabilität trotz Temperaturwechseln und Vibrationen.

Wie aufwendig ist die Entwicklung von Speziallösungen?

Matthias Höß: Wir setzen Simulationen als wichtige unterstützende Maßnahme ein. Bereits im ersten Schritt können wir unseren Kunden eine Machbarkeitsstudie anbieten, in der wir klären, ob sich ein Transponder in der gewünschten Größe und für das vorgesehene Umfeld technisch umsetzen lässt oder ob eine alternative Lösung entwickelt werden sollte. Diese Simulation liefert frühzeitig Entwicklungs-Sicherheit und spart Zeit und Kosten, bevor mit der eigentlichen Produkt-Entwicklung begonnen wird.