- Reinhard Jurisch entwickelte vor fast 40 Jahren einen der ersten miniaturisierten RFID-Transponder und legte damit den Grundstein für Microsensys.

- Die mic3®-Technologie realisiert eine monolithische Integration von Antenne und Elektronik (coil on chip) und ermöglicht extrem kleine, batterielose Transponder.

- Wesentliche Fortschritte wurden durch Patente sowie durch die Zusammenarbeit mit Atmel und George Perlegos erzielt, die Fertigung und Designregeln bereitstellten.

- Microsensys produziert seriennah sehr kleine Transponderformate und treibt mit neuen HF- und UHF-Generationen die Anwendungserweiterung weiter voran.

Von der Halbleiterindustrie zur RFID-Revolution: Miniaturisierung als Lebenswerk

Von der ersten Idee bis zur neuen Generation: Microsensys und die Miniaturisierung von RFID-Transpondern

Er schrieb RFID-Geschichte. Reinhard Jurisch erfand vor fast 40 Jahren einen der weltweit ersten miniaturisierten Transponder. Patentiert in München – gebaut für die Welt. Im Interview erzählt der Erfinder von seiner Reise durch die Halbleiterindustrie, von Erfolgen, Widerständen und Chancen, die seine bahnbrechende Idee möglich machte.

Von Anja Van Bocxlaer, Chefredakteurin Think WIoT

Heute steht Microsensys mit den drei Geschäftsführern Reinhard Jurisch, Peter Peitsch und Sylvo Jäger erneut vor einem wichtigen Produktlaunch. Erste Kunden testen bereits die neue Generation der mic3-Transponder. Mit einer Baugröße von nur 1,8 x 1,8 x 0,5 mm³ gehören sie zu den kleinsten auf dem Markt. Sie werden im identischen Format sowohl als HF- als auch UHF-Variante verfügbar sein – jeweils mit unterschiedlichen Funktionalitäten.

Microsensys hat sich in den vergangenen Jahren einen Namen als Innovationstreiber in der RFID-Branche gemacht. In diesem Interview geht es um die Geburtsstunde der Miniaturisierung von RFID-Transpondern – eine Entwicklung, die maßgeblich von Reinhard Jurisch voran getrieben wurde.

Wie hat alles begonnen? Welche Rolle spielten das geteilte und später vereinigte Deutschland? Und warum war George Perlegos, Gründer von ATMEL, ein entscheidender Wegbegleiter bei der Umsetzung dieser bahnbrechenden Idee?

Wie vor über 40 Jahren alles begann

Übrigens, in Kürze erscheint die Fortsetzung der Erfolgsgeschichte mit dem Schwerpunkt HF- und UHF-Technologie. Welches Frequenzband punktet bei der Miniaturisierung? Reinhard Jurisch deckt im zweiten Teil der Interviewreihe den Kontext rund um die Frequenzfrage auf. Entdecken Sie die aktuellen Mini-Tag-Serien von Microsensys auf der offiziellen Microsensys-Produktseite.

Interview

Warum war die Miniaturisierung von Transpondern der eigentliche Anlass für die Gründung von Microsensys?

Reinhard Jurisch: Die Vision der Miniaturisierung elektronischer Komponenten war zeitlebens ein Grundgedanke, der mich intensiv beschäftigt hat. In den Anfängen stand dieses Ziel im Zusammenhang mit meiner Arbeit. Ich war im VEB Kombinat Mikroelektronik Erfurt in der Halbleiterindustrie tätig. Dort beschäftigte ich mich mit Schaltkreisentwurf und Technologieentwicklung für Mikroprozessoren und nichtflüchtige Speicher. In der Halbleiterindustrie drehte sich alles um Skalierung und Miniaturisierung – das Mooresche Gesetz war der große Antrieb in dieser Branche.

Kleinere Dimensionen bedeuteten eine höhere Integrationsdichte, mehr Funktionalität und einen geringeren Stromverbrauch. Dieser Gedanke hat mich beruflich von Anfang an begleitet. Mehr Funktionalität bedeutete jedoch meist auch einen höheren Aufwand an Kommunikationsschnittstellen, Pins und Packaging. Das Thema, drahtlos Energie und Daten zu übertragen, könnte vieles erleichtern. Letztlich ist das der Grund für die Gründung von Microsensys.

Was war die ursprüngliche Idee hinter der Miniaturisierung?

Reinhard Jurisch: Mir war immer klar: Wenn solche Datenträger- und Kommunikations-Chips richtig klein werden sollen, muss die Antenne mit auf das Silizium. Die Herausforderung bestand also darin, alle elektronischen Komponenten auf einem Siliziumchip zu integrieren.

Für mich stellt Miniaturisierung bis heute ein zentrales Instrument für Innovation dar. Wenn ich etwas miniaturisieren kann, bewege ich mich in Richtung Zukunft. Natürlich gibt es noch andere Hebel, die Innovation vorantreiben. Themen wie Wireless und Low Power haben mich ebenfalls von Anfang an begeistert. Miniaturisierung spart in der Regel automatisch Ressourcen bei der Herstellung und später bei der Anwendung durch geringeren Energieverbrauch.

Wäre Deine Vision von Miniaturisierung und batterielosen Transpondern ohne nichtflüchtige Speicher überhaupt denkbar gewesen?

Reinhard Jurisch: Nichtflüchtige Speicher waren damals ein entscheidendes Element für die Speicherung von Daten und die Flexibilisierung von Computerprogrammen – und das ist bis heute so geblieben. Die Entwicklung stand damals noch ziemlich am Anfang. Zunächst gab es Speicher, die sich mit UV-Licht löschen ließen. Später kamen dann elektrisch löschbare Speicher hinzu, was einen entscheidenden Schritt darstellte.

Gerade für Transponder ohne Batterie und eigene Energiequelle war es wichtig, Daten zuverlässig speichern zu können. Der nichtflüchtige Speicher war also die Grundlage. Auf dieser Art von Speicher und der Idee, alles auf einem Siliziumchip zu integrieren, habe ich meine Vision aufgebaut.

Wie verlief die Entwicklung von diskreten Bauteilen zum integrierten Datenträger in den 80er Jahren?

Reinhard Jurisch: Damals war alles noch diskret aufgebaut: die Antennen-Spule, der Gleichrichter, die Spannungserzeugung, der Speicher, der Sender und der Empfänger – jedes Bauteil separat. All das war in einer kleinen Kapsel mit einem Durchmesser von etwa einem Zentimeter und einer Höhe von fünf Millimetern untergebracht – für die damalige Zeit schon ziemlich klein. In dieser Zeit entstanden die ersten Ideen für Automobilschlüssel, Tieridentifikation und Datenträger für Werkzeuge.

Mein damaliger Arbeitgeber begann gerade, EEPROM-Speicher und die ersten 16-Bit-Mikroprozessoren zu entwickeln. Ich fragte mich also: „Warum nicht auch drahtlose Datenträger?” In den 80er Jahren sprach übrigens noch niemand von RFID oder Radiofrequenz-Identifikation; diese Teile waren einfach Transponder oder Datenträger, die noch bei einer ziemlich niedrigen Trägerfrequenz von ca. 125 kHz arbeiteten.

Mein Gedanke war Ende der 80er Jahre: All das muss auf ein einziges Stück Silizium passen. Der noch offene Punkt war die Antenne, die damals ausschließlich eine Spule im LF-Bereich war. Wie bekomme ich diese Spule auf den Chip integriert? Das war der Ausgangspunkt.

War es nicht geradezu verrückt, Ende der 80er Jahre zu versuchen, eine Spule auf Silizium zu integrieren?

Reinhard Jurisch: Damals waren die Wafer zwei Inch, also fünf Zentimeter, groß. Wir haben uns dann in Richtung drei Zoll, vier Zoll bewegt. Die Idee war, den gesamten Prozess der Transpondertechnologie inklusive der Antenne auf einem Siliziumwafer herzustellen.

Welche Auswirkungen hatten der Mauerfall von 1989 und die Wiedervereinigung der beiden deutschen Länder?

Reinhard Jurisch: Im Jahr 1989 stellte ich mir die Frage: „Was mache ich jetzt grundsätzlich mit der schon einigermaßen gediehenen Idee?” Sollte ich in der Halbleiterbranche bleiben – oder meine Vision eigenständig umsetzen?

Durch die Wende konnte ich erstmals reisen. Einer meiner ersten Wege führte mich zu Prof. Herbert Reichl an die Technische Universität Berlin. Er forschte damals auf dem Gebiet der „Technologien der Mikroperipherik“, also der Aufbau- und Verbindungstechnik der Mikroelektronik. Er ermutigte mich, meine Idee als Patent zu formulieren.

Das habe ich dann auch umgehend getan. Das Patent ist unter den Nummern EP 0 507 903 bzw. US 5,308,967 bekannt.

Wir nannten das Verfahren „mic3®” (monolithisch integrierte contactless coil on chip Technologie). Das Patent bildete die Grundlage für die Firmengründung. Peter Peitsch, Dr. Olaf Brodersen und ich gründeten microsensys im Jahr 1991 in Erfurt.

Von 6 µm Breite und 20 µm Höhe – War das die Patentidee für integrierte Spulen im Halbleiterprozess?

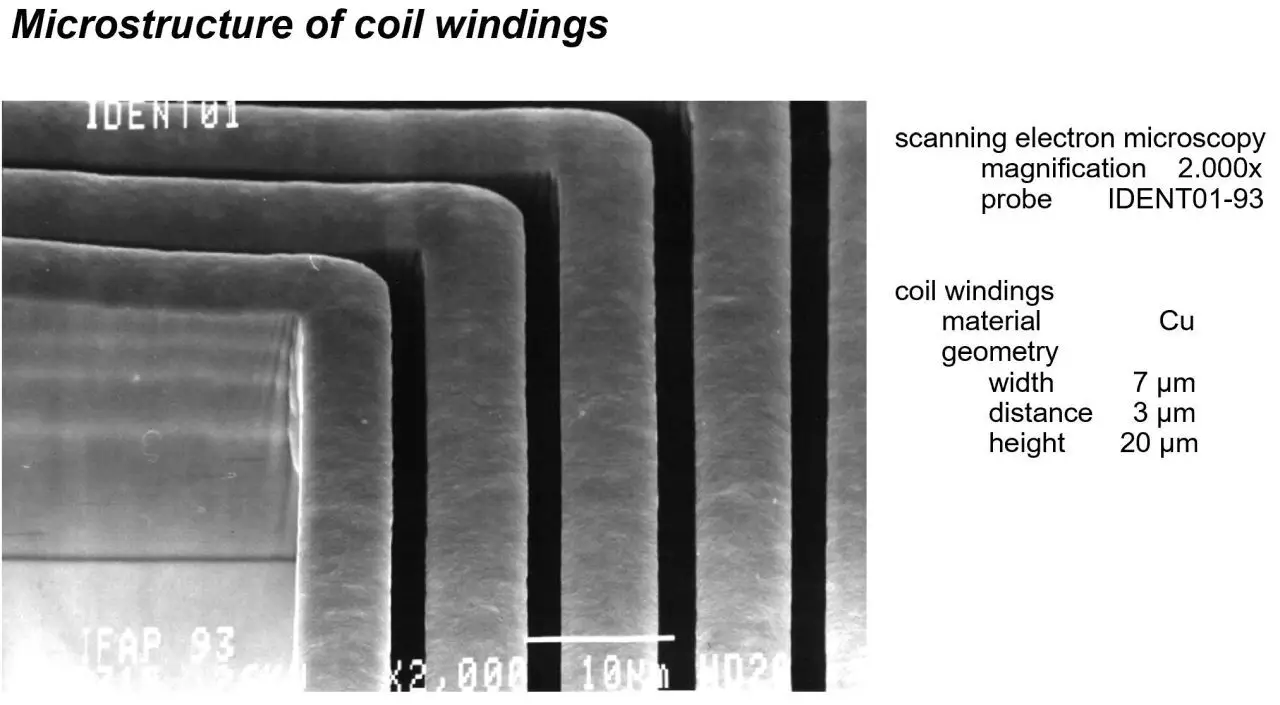

Reinhard Jurisch: Wir haben überlegt, wie sich eine Antennenspule für einen integrierten Transponder realisieren lässt, und erste Simulationen durchgeführt. Dabei wurde schnell klar, dass eine Spule, die aus den klassischen Metallleitbahnen des Standardhalbleiterprozesses besteht, nicht die erforderliche Antennengüte für Transponder erreicht.

Um eine hohe Windungszahl und eine hohe Güte zu erzielen, mussten die Leitbahnen nicht nur sehr schmal, sondern auch ungewöhnlich hoch sein. Konkret benötigten wir Leiterbahnen mit einer Breite von 6 µm und einer Höhe von 20 µm.

Wäre Deine Entwicklung ab 1989 in der DDR genauso verlaufen, wie dann anschließend im vereinigten Deutschland?

Reinhard Jurisch: Nein, so wäre es nicht verlaufen. Am Anfang waren viele Voraussetzungen nötig, vor allem eine passende Siliziumtechnologie, also Halbleiter. Das war mein Fachgebiet. Benötigt wurde ein Mixed-Signal-Design, also ein Design, das Analog-, Digital- und Hochfrequenzbereiche vereint, sowie nichtflüchtige Speicherzellen. Solche Möglichkeiten gab es damals nur sehr eingeschränkt. Vielleicht hätten wir das Jahre später noch geschafft. Aber ob ich dafür jemals grünes Licht von unserem Generaldirektor bekommen hätte, weiß ich nicht. Wahrscheinlich eher nicht.

Durch die Wende änderte sich alles. Plötzlich standen uns alle Türen offen, wir waren frei. Ich habe die Gelegenheit genutzt, bin viel gereist, um eine Wafer-Foundry zu finden, mit der wir unser Siliziumdesign realisieren konnten, und habe schließlich George Perlegos getroffen – den Gründer von ATMEL und Pionier des nichtflüchtigen Speichers.

Wie verlief die Zusammenarbeit mit George Perlegos?

Reinhard Jurisch: George war gerade dabei, seinen 2-kbit-EEPROM auf ein neues Technologielevel zu heben, das hohe Taktfrequenzen zuließ und ein Mixed-Signal-Design sowie Gleichrichter für den Hochfrequenzbereich ermöglichte. Ich konnte ihn für die Idee eines vollständig monolithisch integrierten Transponders begeistern.

Er stellte uns die Design-Rules seines Prozesses zur Verfügung, sodass wir das tun konnten, was wir zehn Jahre zuvor auch schon getan hatten: Schaltungen im Silizium entwerfen. Die Firma MATRICS Ltd. in Großbritannien stellte das Layout fertig und erzeugte das GDS2-Band, welches an Atmel in Colorado ging, wo letztlich auch die Fertigung der späteren Wafer stattfand.

Die Chipgröße ist für heutige Verhältnisse nicht mehr interessant: 4 x 4 mm². Das Foto des Chips mit dem Original des Layouts hängt aber heute immer noch an der Wand in meinem Büro.

Bis Ende 2010 entstanden weitere Chips, die bei ATMEL produziert wurden. Ein sehr populärer Chip war der AT88RF001, der für mic3® geeignet ist und über eine I²C-Schnittstelle zur Herstellung passiver drahtloser Sensoren verfügt. Bekannte Produkte, die auf dieser Technologie basieren, sind unter anderem die TELID®200-Sensor-Transponder-Serie.

Wie startete die Produktion zu Beginn der 90er Jahre?

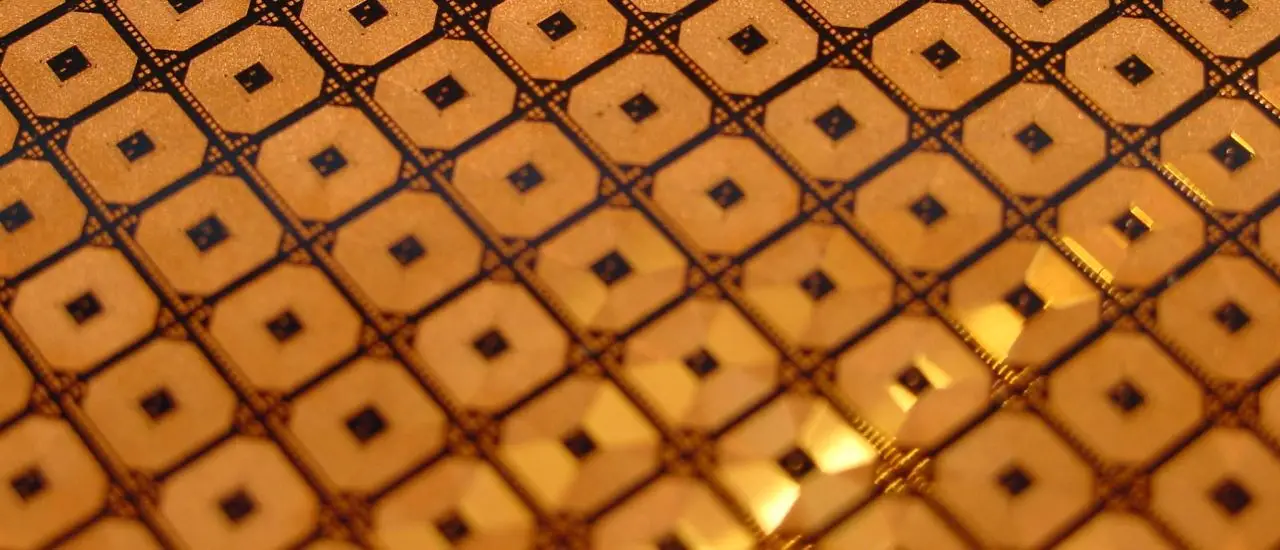

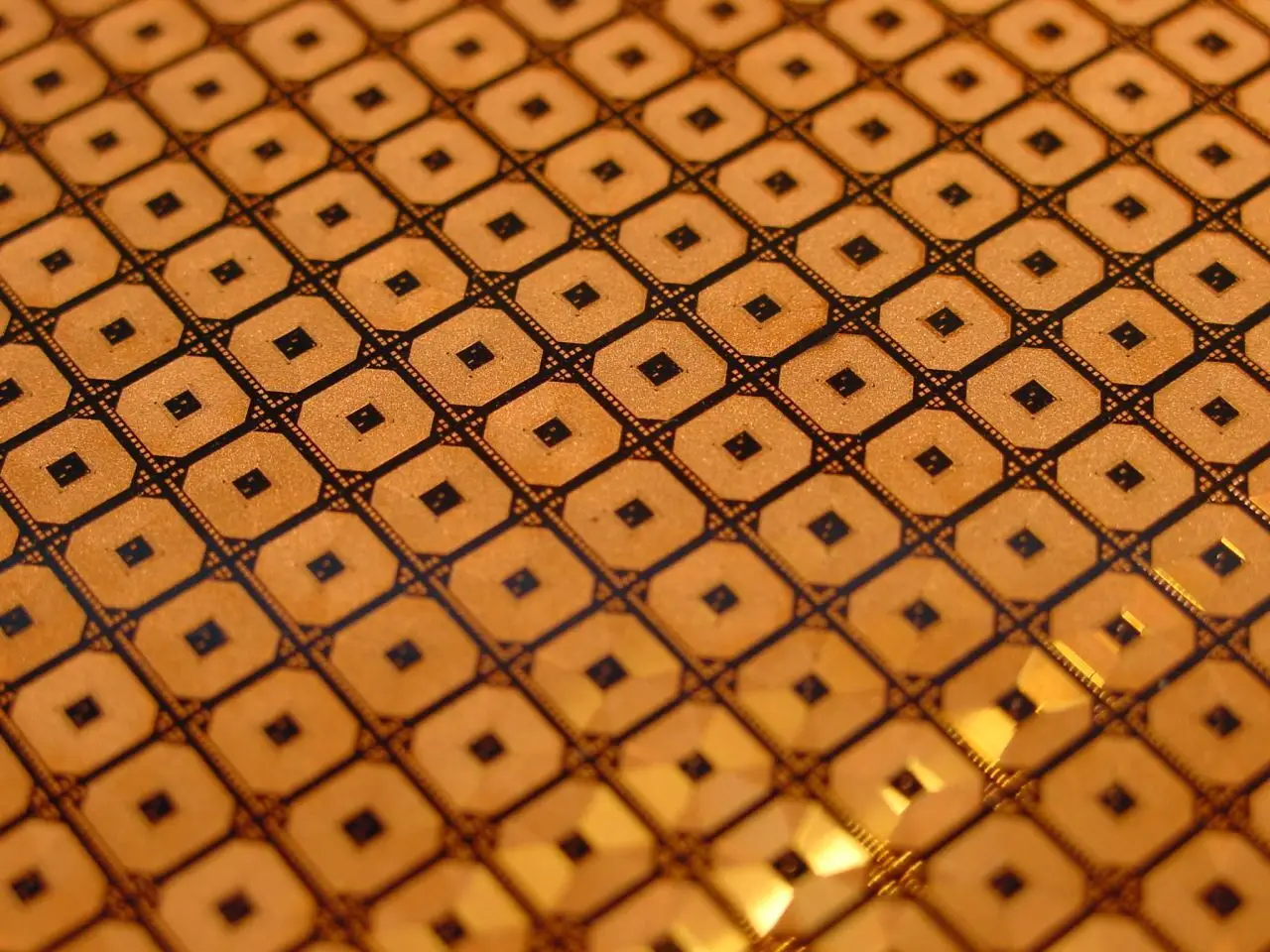

Reinhard Jurisch: ATMEL schickte uns den ersten Prototyp-Wafer – einen 6-Zoll-Wafer mit unserem Layout und den entsprechenden Vorkehrungen, um den Wafer in unserem Labor weiterbearbeiten zu können. Anfangs befanden sich darauf ca. 1.200 Chips, die am Ende der Mic3-Präparation kontaktlos betrieben und voll funktionsfähig waren. Es sei an dieser Stelle bereits angemerkt, dass mit der Weiterentwicklung der Chiptechnologie letztlich 8.000 Transponderchips auf einem Wafer verfügbar waren.

Zum Schutz der Spule wurden die Wafer noch mit einer Passivierung versehen und wie üblich zum Vereinzeln der Chips gesägt. Und genau so läuft es auch heute noch, nach 30 Jahren.

Im Jahr 1993 haben wir den ersten voll monolithisch integrierten Transponder auf den Markt gebracht. Das war eine Weltneuheit! Seitdem bietet Microsensys die patentierte Mic3-Technologie an, mit einem der weltweit kleinsten RFID-Transponder mit einem Volumen von nur 1,5 mm³.

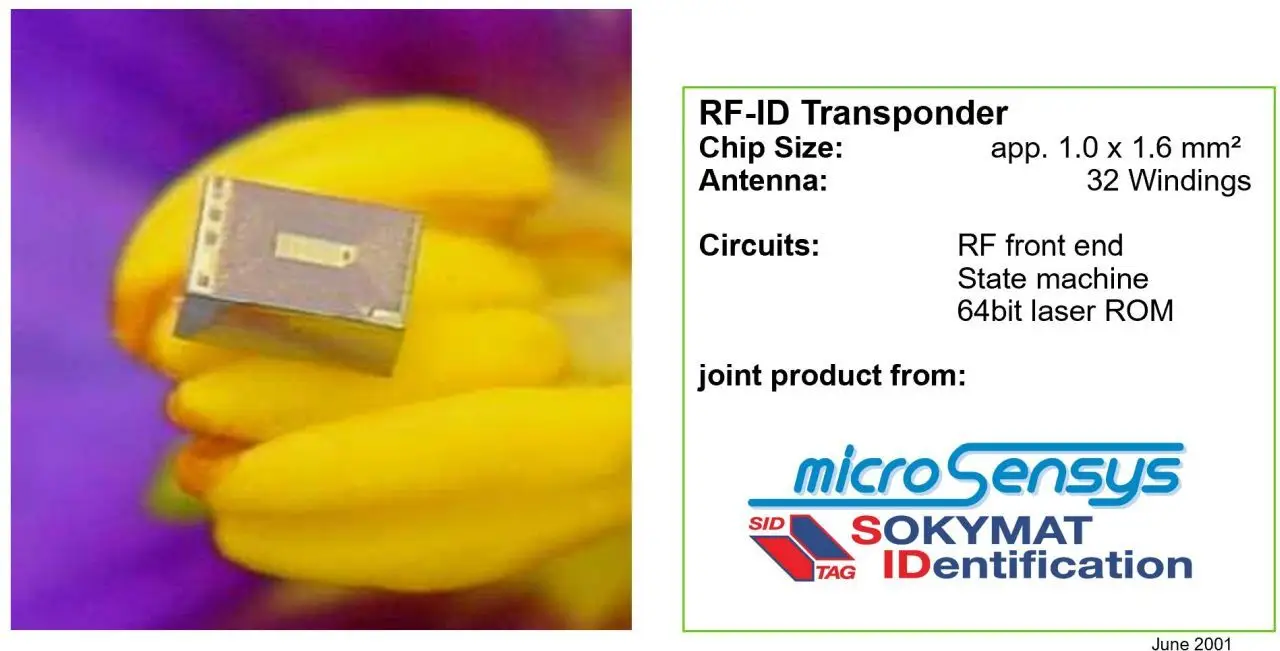

An dieser Stelle sei angemerkt, dass es neben der Zusammenarbeit mit ATMEL auch weitere Kooperationen und unterschiedliche Chiptypen gab. Erwähnenswert sind die Projekte zum kleinsten Chip in einer 64-Bit-Read-Only-Version mit einem Transponder-Volumen von nur 0,8 mm³, die auf einem Silizium von EM Microelectronic Marin basieren und mit Unterstützung von SOKYMAT Identification SA umgesetzt wurden.

Einer der komfortabelsten Chips in der damaligen mic3-Technologie entstand auf Basis eines Wireless Crypto-Chips von INSIDE Contactless, Frankreich. Der Chip besaß einen 32-kbit-EEPROM, einen Crypto-Controller und ein vollkompatibles ISO-15693/14443-RFID-Frontend. Angedacht waren sehr anspruchsvolle Applikationen. Auch hier kann man von Miniaturisierung sprechen, denn der Transponder hatte inklusive Antenne eine Dicke von nur 180 µm und damit ein Volumen von lediglich 0,6 mm³.

Wie war die Produktion bei Microsensys ausgestattet? Das Unternehmen stand ja komplett am Anfang und die Wende in Deutschland war erst zwei Jahre her.

Reinhard Jurisch: Um die Mic3-Technologie umzusetzen, waren Wafer und kompatible Bearbeitungsprozesse nötig. Da alle Gründer von Microsensys aus der Halbleiterindustrie kamen, wussten wir, was zu tun war. Es war eine ziemliche Investition erforderlich. Glücklicherweise konnten wir ein Förderprogramm namens „Technologieorientierte Unternehmensgründung TOU“ gewinnen.

Das Geld haben wir hauptsächlich in Geräte und Ausrüstungen investiert, weniger in Personalkosten. Die Idee war, dass wir uns, sobald die effiziente Produktion und der Umsatz anlaufen, eigenfinanzieren können. Ehrlich gesagt haben wir dafür dann länger gebraucht als gedacht.

Wir beschafften Equipment der Halbleiterindustrie: Mask-Aligner, Plasmaanlage, Spinner, Rinser-Dryer und bauten einen kleinen Cleanroom sowie eine spezielle Electro-Plating-Anlage – alles, was man für ein Wafer-Postprocessing benötigt. Mit dem Unterschied, dass wir nur eine zusätzliche Funktionsebene, die Spule, aufbringen mussten.

Wir haben also mit Belichtung, Lackauftragung, Strukturierung und Ätzen gearbeitet. Und siehe da: Der erste Chip hat sofort funktioniert. Er hat empfangen, seine Energie selbst erzeugt, gesendet, moduliert und von Anfang an wunschgemäß gearbeitet – das war Wahnsinn!

Welche Lösung habt Ihr mit den ersten Transpondern umgesetzt?

Reinhard Jurisch: Unsere erste Applikation war die Werkzeugidentifikation. Damals gab es Firmen wie BALLUFF, Euchner, BILZ WERKZEUGFABRIK und andere, die wir mit unserer Technologie beliefern wollten. Parallel dazu gab es bereits Unternehmen, die großes Interesse daran hatten, die neuen, kleinen Chips in ihre eigenen Datenträger zu integrieren.

Was haben Eure Wettbewerber in den frühen 90er Jahren gemacht? Gab es ein Kopf-an-Kopf-Rennen?

Reinhard Jurisch: In den frühen 1990er-Jahren war es jedenfalls nicht so, dass alle Wettbewerber sofort die Vollintegration im Blick hatten. Viele Unternehmen konzentrierten sich zunächst darauf, das grundlegende Silizium für Transponder zu entwickeln. Alle experimentierten mit Silizium. Aber immer mit zwei Bondstellen und einer nach außen gerichteten Antenne. Bei der Chipkarte war es dann die Folie, die die Antennenspule aufnahm.

Natürlich haben viele Hersteller ihr eigenes Silizium für Transponderanwendungen entwickelt, bis die Halbleiterfirmen schließlich die Führungsrolle im Design übernahmen. Die Hauptzielrichtungen waren damals die kontaktlose Chipkarte und die Label-Produktion für Anwendungen mit größerem Kommunikationsabstand.

Der Aufbau basierte jedoch immer auf den drei Teilen Chip, Trägerfolie und Antenne sowie den zusätzlichen Montageprozessen. Dieser Aufwand reduziert sich enorm bei Anwendung der Mic3-Technologie, allerdings reduziert sich dann auch der Kommunikationsabstand. Dies war damals nicht sehr populär. Ende der 90er Jahre trat auch Hitachi mit einer Coil-on-Chip-Technologie auf. Anfangs schien dies ein Problem für uns zu sein, doch dann stellte sich heraus, dass ein Konzern dieser Größe eine wesentlich umfassendere Werbung gestalten konnte und das Thema Miniaturisierung wieder an Fahrt gewann.

Darüber hinaus verhinderte das Patent die Realisierung von Chip-Antennen mit gleichen Übertragungseigenschaften wie mic3.