- Chiplose RFID-Sensoren kombinieren Identifikation und Messung ohne Batterie oder Mikrochip.

- Gedruckte Resonatoren auf Papier oder Biopolymeren sind kostengünstig und potenziell recyclingfähig oder biologisch abbaubar.

- Reader-Typen reichen vom Labor-VNA über flexible SDRs bis zu linienfähigen Breitband-Readern für die Industrie.

- Typische Reichweiten liegen im mm- bis Dezimeterbereich, passend für Linien, Scannerzonen und Nahbereichsanwendungen.

Smart, günstig, kontaktlos – wie weit ist die Sensorik ohne Chip?

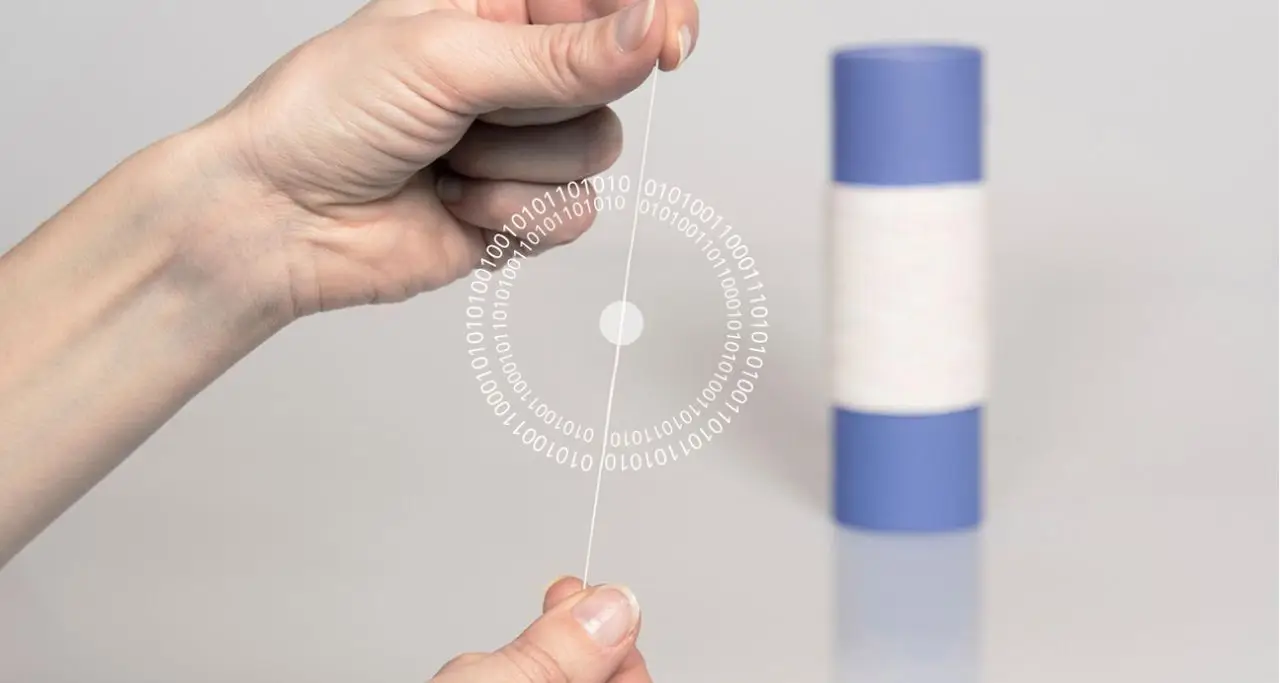

Chiplose RFID-Sensoren versprechen Identifikation und Messung ohne Mikrochip und Batterie – gedruckt, kosteneffizient, nachhaltig. Dieser Beitrag zeigt, wo die Technologie heute steht, wie gedruckte Resonatorstrukturen funktionieren, welche Materialien und Fertigungswege sich durchsetzen, welche Reader-Lösungen den Schritt vom Labor in die Linie ermöglichen und wo Anwendungen wie Smart Packaging, Logistik oder Landwirtschaft bereits profitieren.

Was sind chiplose RFID-Sensoren?

Chiplose RFID-Sensoren sind gedruckte, passive Resonator-Etiketten ohne Mikrochip und Batterie. Sie werden vom Funksignal des Readers erfasst und antworten nicht mit Datenpaketen, sondern mit einem charakteristischen Rückstreu-„Fingerabdruck“, der zugleich Identifikation und Messwert enthält.

So funktioniert’s – Schritt für Schritt

Der Reader sendet ein Radiofrequenz-Signal (meist breitbandig).

Der gedruckte Resonator (z.B. Antenne/LC-Resonator) reflektiert das Signal.

Im Rückstreuspektrum erscheinen Resonanzstellen (Peaks/Notches).

Umgebungsgrößen wie Feuchte, Temperatur oder Dehnung verschieben/dämpfen diese Resonanzen.

Aus der Lage und Form der Resonanzen berechnet die Auswertung ID/Fingerprint und Sensorwert.

Woraus besteht ein Tag?

Leiterstrukturen: z.B. Silber-, Kupfer- oder Kohlenstofftinten (druckbar per Siebdruck/Flexo/Inkjet).

Substrat: Papier, Folien oder biologisch abbaubare Materialien (Biopolymere).

Geometrie: Antennen, LC-Resonatoren, Metamaterial-Muster – auf die Ziel-Frequenz und Messgröße optimiert.

Welche Größen kann er messen?

Feuchte (je größer die elektrische Durchlässigkeit, auch Permittivität genannt, des Materials, des zu niedriger die Resonanzfrequenz)

Temperatur (durch Veränderung der Materialkoeffizienten verschieben sich Peaks/Notches/Resonanzfrequenzen auch Spektral-Drift genannt)

Dehnung/Last (Eine Veränderung der Geometrie/Impedanz führt zu einer Notch-Verschiebung)

Chemische Parameter/Ionen (Beschichtungen, die gezielt auf eine Substanz reagieren verändern die elektrischen Eigenschaften des Resonators. Das sieht man im Spektrum an Q-Faktor und Amplitude der Resonanz.)

Wie unterscheidet sich das von klassischer RFID bzw. QR-Code?

Gegenüber UHF-RFID (mit Chip):

Positiv: Chiplose RFID ist günstiger, nachhaltiger, druckbar;

Negativ: es gibt keine standardisierte Protokollantwort und die Reichweiten sind kürzer (meist mm oder dm statt m).

Gegenüber QR-Codes:

Positiv: Kein Sichtkontakt nötig, Pulk-Erfassung möglich;

Negativ: benötigt Radiofrequenz-Reader statt Kamera.

Typische Betriebsdaten (heute)

Frequenzen: UHF bis Mikrowelle (≈ 0,8–10 GHz, applikationsabhängig)

Reichweite: Millimeter bis Dezimeter (Linie/Scannerzone), im Labor teils mehr

Kostenperspektive: Sub-Cent bis Low-Cent pro Tag bei Roll-to-Roll-Druck

Nachhaltigkeit: Kein Chip, keine Batterie, recyclingfähig/abbaubar je nach Substrat

Kernidee: Der Frequenz-Fingerprint wird zur ID, die Fingerprint-Änderung zur Messung – damit vereint chiplose RFID Kennzeichnung und Sensorik in einem einzigen, extrem einfachen Bauteil.

Materialien & Fertigung

Chiplose RFID-Sensoren werden je nach Stückzahl und geforderter Auflösung per Siebdruck, Flexo oder Inkjet auf Papier, Folien oder Biopolymere gedruckt – auf Wunsch auch auf biologisch abbaubaren Substraten. Als leitfähige Tinten kommen Silber sowie kostengünstigere Alternativen wie Kupfer oder Kohlenstoff zum Einsatz; zunehmend werden auch leitfähige Polymere und Graphit verwendet, um recyclingfähige Designs zu ermöglichen.

Die Tags lassen sich mit funktionalisierten Sensorschichten ausstatten, die gezielt auf Feuchte, pH/Ionen, Temperatur oder Dehnung reagieren und so die Resonanz verändern.

Für große Stückzahlen bietet sich die Roll-to-Roll-Fertigung mit Inline-Trocknung und optionaler Inline-Messtechnik (z. B. Impedanz- oder optische Checks) an.

Das Ergebnis sind sehr günstige, potenziell im Sub-Cent- bis Low-Cent-Bereich liegende Einheiten – ohne Batterie, ohne Elektronikschrott und je nach Materialwahl recyclinggerecht oder sogar biologisch abbaubar.

Reader-Technologie: Vom Labor in die Linie

Weil chiplose Tags keinen Mikrochip besitzen, senden sie keine Protokollantwort. Stattdessen verändert ihre Struktur das eingestrahlte Funksignal so, dass ein Rückstreuspektrum mit Resonanzstellen (Peaks/Notches) entsteht. Reader müssen genau dieses Spektrum messen und interpretieren.

Vektor-Netzwerkanalysator (VNA):

Im Labor ist der VNA-Reader das Referenzwerkzeug. Er regt breitbandig an und misst extrem präzise, bei welchen Frequenzen der Tag Energie schluckt oder reflektiert. Ergebnis: ein hochauflösender Fingerprint – ideal für Design, Kalibrierung und Materialtests.Software Defined Radio (SDR):

Der SDR ist ein programmierbares Funkgerät, das Sende- und Empfangscharakteristik per Software anpasst. So lassen sich Erkennungs- und ML-Algorithmen direkt umsetzen: z. B. Resonanzsuche, Driftkompensation, Mehrfach-Erkennung in Echtzeit. SDRs sind flexibel und kostengünstiger als VNAs – perfekt für Pilotanlagen und Prototyp-Reader.Breitband-Reader (UHF/Mikrowelle):

Für die Industrie entstehen kompakte Geräte, die – ähnlich wie ein RFID-Reader – speziell für chiploses Auslesen gebaut sind: robustes Gehäuse, integrierte Antennen, API zur Anbindung an SPS/MES, und genügend Bandbreite, um die Resonanzen sicher zu erkennen. Ziel: linien- und gate-taugliche Erfassung ohne Laboraufwand.

VNA für die Entwicklung, SDR für flexible Pilotierung, und industrielle Breitband-Reader für den Serieneinsatz – so wird aus Labor-Spektroskopie eine linienfähige Technologie.

Praxiswerte & Herausforderungen

Aktuell liegen die Reichweiten meist im mm- bis Dezimeterbereich (abhängig von Frequenz, Tag-Design, Material). Das ist für Nahbereichsanwendungen wie Verpackungslinien, Wareneingangsgates oder Scannerzonen bereits praxisgeeignet.

Mehrere Tags lassen sich parallel erfassen, allerdings ohne klassisches Anti-Kollisionsprotokoll: Die Trennung erfolgt über unterschiedliche Spektralfingerprints, Position/Abstand, Zeit (Bewegung/Gating) oder Polarisation.

Multipath (Mehrwegeausbreitung durch Metall und Umgebung) und Feuchtigkeit zählen zu den zentralen Störfaktoren; Letztere dämpft und verschiebt die Resonanzen. Abhilfe schaffen gerichtete Antennen, klar definierte Messgeometrien, Referenzmarker, passend gewählte Frequenzfenster sowie robuste Algorithmen (Filterung, ML-Klassifikation, Driftkompensation).

Anwendungen & Status aus der Praxis

Smart Packaging & Retail – Frische-/Feuchteindikatoren, Echtheitsprüfung, verdeckte Kennzeichnung ohne Sichtkontakt.

Logistik & Kreisläufe – Bulk-Erfassung, Leckage-/Feuchtemonitoring in Kisten/Behältern.

Pharma & MedTech – Manipulationsschutz, Rückschluss auf den Temperaturverlauf mittels spektraler Effekte. Manche Temperaturschwankungen sind nämlich reversibel (Temperatur steigt → Frequenz sinkt, fällt → Frequenz steigt zurück). Andere sind kumulativ: Nach längerer Wärmebelastung bleibt ein bleibender Shift.

Bau & Infrastruktur – Chiplose Dehnungssensoren in Beton/Asphalt/Faserverbunden.

Landwirtschaft & Umwelt – Bodenfeuchte-/Ionen-Sensorik auf abbaubaren Substraten für punktdichte Messnetze – aktuell u.a. in europäischen Feldtests, bei denen passive, chiplose RFID-Sensorknoten auf biologisch abbaubaren Substraten Bodenfeuchte und Nährstoffgehalt erfassen. Die Tags zerfallen nach dem Einsatz umweltverträglich; eine KI-gestützte Auswertung liefert Empfehlungen für Bewässerung und Düngung.

Fazit

Chiplose RFID-Sensoren verbinden Kennzeichnung und Messung auf druckbaren, kosteneffizienten, nachhaltigen Strukturen. Mit reifender Reader-Technik und laufenden Feldtests wächst das Potenzial für Smart Packaging, Supply Chain und Industrie 4.0 – bis hin zu abbaubaren Sensornetzen im Feld. Wer jetzt pilotiert, sichert sich Transparenz, Kostenvorteile und neue Datenpunkte direkt am Produkt.